Dans la fabrication de haute performance, le pressage à chaud se distingue par sa capacité unique à appliquer simultanément une chaleur intense et une pression mécanique. Cette combinaison permet la création de composants avec une densité quasi parfaite, une résistance mécanique supérieure et une uniformité exceptionnelle en forçant la consolidation des matériaux et en éliminant les vides internes dans un environnement hautement contrôlé.

Le pressage à chaud est plus qu'une simple méthode de liaison ; c'est un processus transformateur. En utilisant une chaleur et une pression contrôlées pour ré-ingénierie fondamentale la structure interne d'un matériau, il résout le problème principal des défauts comme la porosité, permettant la production de matériaux qui approchent leur performance maximale théorique.

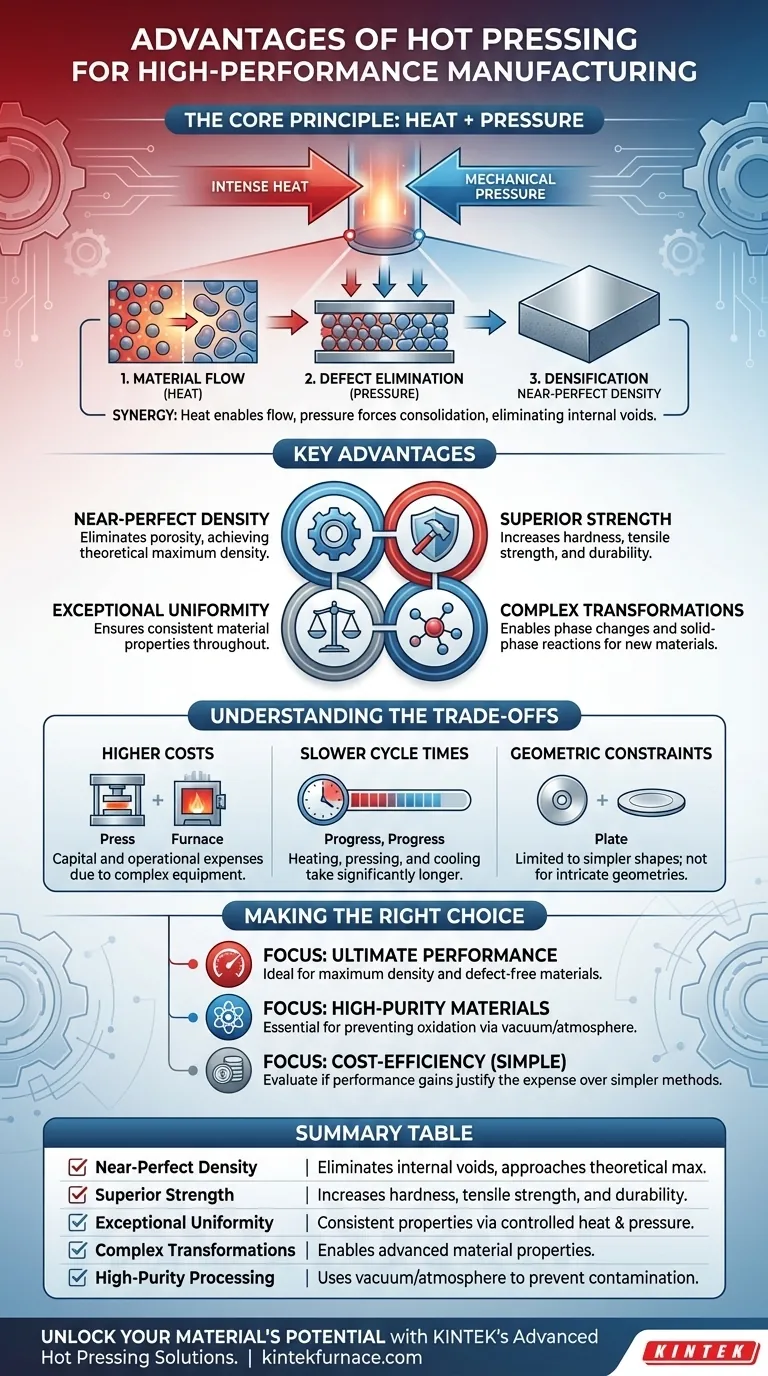

Le principe fondamental : Combiner chaleur et pression

Le pressage à chaud exploite la synergie entre l'énergie thermique et la force mécanique pour atteindre des résultats qu'aucun des deux ne pourrait accomplir seul. Ce principe est la base de tous ses avantages.

Comment la chaleur permet l'écoulement des matériaux

L'application de chaleur à un matériau augmente son énergie atomique, le rendant plus mou et plus plastique. Cette malléabilité accrue est cruciale, car elle permet aux particules du matériau de se déformer et de se déplacer.

Sans une chaleur suffisante, la pression seule fracturerait probablement les particules du matériau plutôt que de les fusionner.

Comment la pression élimine les défauts internes

Pendant que le matériau est dans son état chauffé et plastique, une pression mécanique est appliquée. Cette force compacte physiquement les particules, expulsant les espaces vides (porosité) entre elles.

La pression assure un contact intime entre toutes les surfaces des particules, ce qui est une condition préalable à une liaison forte et uniforme à travers le matériau.

L'effet synergique sur la densification

La combinaison de la chaleur et de la pression accélère le processus de densification, qui est l'élimination de la porosité. La chaleur permet au matériau de céder, et la pression fournit la force motrice pour la consolidation.

Il en résulte un produit final avec une densité exceptionnellement proche du maximum théorique pour ce matériau, un exploit difficile à réaliser avec d'autres méthodes.

Atteindre des propriétés de matériaux quasi-théoriques

L'objectif du pressage à chaud n'est pas seulement de former une forme, mais de créer un matériau avec une structure interne optimisée. Cela se traduit directement par des performances supérieures dans le monde réel.

Maximiser la densité et réduire la porosité

La porosité est le principal ennemi de la performance des matériaux, agissant comme un point faible interne où les fractures peuvent s'amorcer. Le pressage à chaud s'attaque directement à ce problème.

En produisant des pièces avec une porosité minimale ou nulle, le processus donne des matériaux plus résistants, moins perméables aux fluides et plus fiables sous contrainte.

Améliorer la résistance mécanique et la durabilité

La résistance d'un matériau est directement liée à sa densité. En créant une structure dense et sans vide, le pressage à chaud augmente considérablement des propriétés telles que la dureté, la résistance à la traction et la durabilité globale.

C'est pourquoi le processus est essentiel pour la production de composants à forte usure, d'armures et d'outils de coupe.

Permettre des transformations de matériaux complexes

Le pressage à chaud fournit l'environnement précis et à haute énergie nécessaire pour entraîner les transformations de phase et les réactions en phase solide.

Cela permet aux ingénieurs de créer des structures de matériaux ou des alliages entièrement nouveaux qui ne se formeraient pas dans des conditions normales, débloquant des propriétés avancées pour des applications spécifiques.

Comprendre les compromis

Bien que puissant, le pressage à chaud est une technique spécialisée. Ses avantages s'accompagnent de limitations pratiques qu'il est essentiel de comprendre.

Coûts d'équipement et d'exploitation plus élevés

La machinerie requise pour le pressage à chaud – combinant une presse à haute force, un four à haute température et un système à vide ou à atmosphère contrôlée – est complexe et coûteuse.

Cet investissement en capital et ce coût d'exploitation plus élevés signifient que le processus est généralement réservé aux applications où la performance maximale justifie la dépense.

Temps de cycle plus lents

Comparé à des méthodes plus simples comme le pressage à froid et le frittage, le pressage à chaud est un processus plus lent. Le chauffage, le pressage et le refroidissement d'un composant de manière contrôlée prennent beaucoup plus de temps.

Cela le rend moins adapté à la fabrication en grand volume et à faible coût où la vitesse est un facteur déterminant.

Contraintes sur la complexité géométrique

La nécessité d'appliquer une pression uniforme limite généralement le pressage à chaud aux géométries plus simples. Bien qu'efficace pour les billettes, les disques et les plaques, il n'est pas pratique pour la production de formes très complexes ou compliquées.

Faire le bon choix pour votre application

La sélection du bon processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la performance et la densité ultimes : Le pressage à chaud est le choix idéal, car il est spécifiquement conçu pour éliminer la porosité et atteindre des propriétés proches de la limite théorique du matériau.

- Si votre objectif principal est les matériaux de haute pureté ou réactifs : La possibilité d'utiliser un vide ou une atmosphère de gaz inerte rend le pressage à chaud essentiel pour prévenir l'oxydation et la contamination pendant la consolidation.

- Si votre objectif principal est la rentabilité pour les formes simples : Vous devez évaluer si les gains de performance du pressage à chaud sont nécessaires, car des méthodes plus simples comme le pressage en matrice peuvent être plus économiques.

Comprendre ces principes fondamentaux vous permet de choisir le pressage à chaud non seulement pour ce qu'il fait, mais pour les problèmes matériels fondamentaux qu'il est conçu pour résoudre.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Densité quasi parfaite | Élimine les vides internes pour des matériaux approchant la densité maximale théorique. |

| Résistance mécanique supérieure | Augmente la dureté, la résistance à la traction et la durabilité dans les applications à forte usure. |

| Uniformité exceptionnelle | Assure des propriétés matérielles constantes grâce à une chaleur et une pression contrôlées. |

| Transformations complexes | Permet des changements de phase et des réactions en phase solide pour des propriétés matérielles avancées. |

| Traitement de haute pureté | Utilise le vide ou des atmosphères contrôlées pour prévenir l'oxydation et la contamination. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de pressage à chaud de KINTEK

Vous recherchez une densité maximale, une résistance supérieure et des composants sans défauts dans votre fabrication de haute performance ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Laissez-nous vous aider à atteindre des propriétés de matériaux quasi-théoriques et à résoudre des problèmes fondamentaux comme la porosité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes de pressage à chaud sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?