Le maintien d'un environnement de vide poussé lors du frittage par plasma pulsé (SPS) est essentiel pour prévenir la dégradation du matériau et assurer l'intégrité structurelle. Il sert principalement à éliminer les gaz adsorbés qui provoquent la porosité tout en protégeant à la fois la poudre de carbure de silicium (SiC) et les outils en graphite contre l'oxydation destructrice à des températures élevées.

Point essentiel Un vide poussé fait plus que simplement évacuer l'air ; il purifie activement les joints de grains et protège le système de frittage. En empêchant l'oxydation et en évacuant les substances volatiles, il permet aux céramiques de SiC d'atteindre des densités proches de leur limite théorique avec des propriétés mécaniques supérieures.

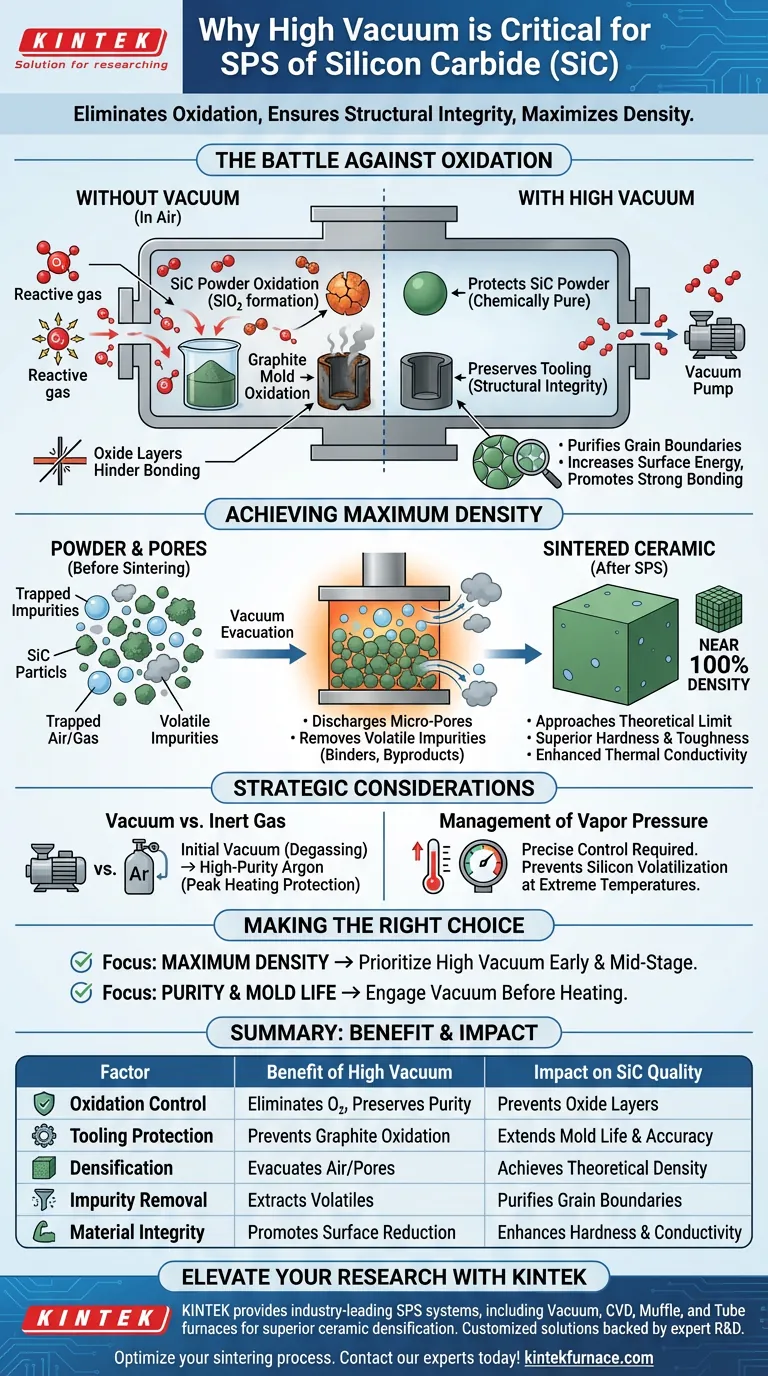

La lutte contre l'oxydation

Protection de la matière première

La poudre de carbure de silicium (SiC) est très sensible à l'oxydation lorsqu'elle est exposée à des températures élevées en présence d'oxygène.

Le maintien du vide élimine l'oxygène de la chambre, garantissant que la poudre de SiC conserve sa pureté chimique. Cela empêche la formation de couches d'oxyde indésirables sur les surfaces des particules, ce qui dégraderait autrement les performances mécaniques de la céramique finale.

Préservation des outils

Le SPS utilise généralement des moules en graphite pour contenir la poudre et conduire le courant pulsé.

Le graphite s'oxyde rapidement à l'air à des températures de frittage. Un environnement de vide poussé est essentiel pour protéger ces moules contre l'usure par oxydation, préserver leur intégrité structurelle et assurer la précision dimensionnelle de la pièce frittée finale.

Purification des joints de grains

Les particules de poudre brute possèdent souvent des oxydes de surface ou des impuretés adsorbées qui entravent la liaison.

L'environnement sous vide favorise la volatilisation ou la réduction de ces couches de surface. Cet effet de "nettoyage" augmente l'énergie de surface et purifie les joints de grains, créant les conditions idéales pour que les particules se lient fortement pendant la densification.

Atteindre la densité maximale

Évacuation des micropores

Pour qu'une céramique soit solide, elle doit être dense. L'air emprisonné entre les particules de poudre agit comme une barrière à la densification.

Un vide poussé évacue efficacement les micropores et l'air des interstices entre les particules de poudre. Cette élimination du gaz piégé réduit la résistance au frittage, permettant au matériau de se compacter plus efficacement.

Élimination des impuretés volatiles

Au-delà de l'air, le processus de frittage implique souvent la libération de gaz provenant de liants organiques ou de sous-produits de réaction volatils.

Les systèmes de vide sont particulièrement efficaces pour extraire ces substances volatiles, en particulier pendant les étapes à plus basse température (par exemple, en dessous de 400 °C). L'élimination de ces contaminants empêche la formation de pores fermés ou de bulles à l'intérieur du matériau.

Approche de la limite théorique

En éliminant à la fois les barrières physiques gazeuses et les barrières chimiques d'oxyde, le processus de frittage devient très efficace.

Cela permet à la céramique finale en carbure de silicium d'atteindre une densité extrêmement élevée, approchant sa limite théorique. La densité élevée est le facteur décisif pour maximiser la dureté, la ténacité à la fracture et la conductivité thermique.

Comprendre les compromis

Vide vs protection par gaz inerte

Bien que le vide soit essentiel pour le dégazage, ce n'est pas toujours la seule atmosphère utilisée tout au long du cycle.

Pour certains processus, un vide est utilisé initialement pour éliminer les liants et les impuretés, suivi de l'introduction d'argon de haute pureté. Ce gaz inerte peut fournir une protection supplémentaire contre la décomposition ou l'oxydation pendant les étapes de chauffage maximales, offrant une approche équilibrée du contrôle atmosphérique.

Gestion de la pression de vapeur

Dans les scénarios de très haute température, le maintien du vide nécessite une gestion prudente.

Bien que le vide empêche l'oxydation, une pression excessivement basse à des températures très élevées peut théoriquement induire la décomposition ou la volatilisation de certains constituants à base de silicium. Par conséquent, un contrôle précis du niveau de vide est requis pour équilibrer la purification et la stabilité du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage de SiC, alignez votre contrôle atmosphérique sur vos objectifs spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez un vide poussé pendant les étapes précoce et intermédiaire pour assurer l'évacuation complète des micropores et des gaz adsorbés.

- Si votre objectif principal est la pureté et la durée de vie du moule : Assurez-vous que le système de vide est activé avant le début du chauffage pour empêcher strictement l'exposition à l'oxygène des outils en graphite et de la poudre de SiC.

En fin de compte, l'environnement sous vide est l'outil invisible qui transforme la poudre en vrac en une céramique d'ingénierie solide et performante.

Tableau récapitulatif :

| Facteur | Avantage du vide poussé | Impact sur la qualité du SiC |

|---|---|---|

| Contrôle de l'oxydation | Élimine l'oxygène dans la chambre | Préserve la pureté chimique et empêche les couches d'oxyde |

| Protection des outils | Empêche l'oxydation des moules en graphite | Prolonge la durée de vie des moules et assure la précision dimensionnelle |

| Densification | Évacue l'air des micropores | Atteint une densité proche des limites théoriques |

| Élimination des impuretés | Extrait les substances volatiles et les gaz adsorbés | Purifie les joints de grains pour une liaison plus solide |

| Intégrité du matériau | Favorise la réduction des couches de surface | Améliore la dureté et la conductivité thermique |

Élevez votre recherche sur les matériaux avancés avec KINTEK

Le frittage de précision du carbure de silicium nécessite un contrôle absolu des conditions atmosphériques. KINTEK fournit des systèmes de frittage par plasma pulsé (SPS) leaders de l'industrie, notamment des fours sous vide, CVD, étuves et tubulaires, tous conçus pour fournir les environnements de vide poussé nécessaires à une densification céramique supérieure.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en production. Ne laissez pas l'oxydation ou la porosité compromettre vos résultats.

Prêt à optimiser votre processus de frittage ? Contactez-nous dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les applications courantes des fours à presse chaude ? Découvrez des solutions de matériaux à haute densité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quel rôle joue un four de frittage par pressage à chaud dans la production de Cf-UHTC ? Atteindre la densité maximale dans les composites réfractaires

- Quels sont les avantages techniques de l'utilisation du frittage par courant pulsé (PCS) pour Ag2S1-xTex ? Optimisez votre microstructure

- Quels avantages techniques un système de frittage par plasma pulsé (SPS) offre-t-il pour les céramiques TiB2 ? Obtenez une résistance supérieure

- Quelles sont les applications courantes des fours de frittage par pressage à chaud sous vide ? Essentiel pour les matériaux purs et à haute densité

- Quelles sont les caractéristiques de contrôle d'un four de pressage à chaud sous vide ? Un contrôle de précision pour le traitement des matériaux avancés

- Quel est l'avantage significatif de l'utilisation d'un four à pressage à chaud sous vide par rapport au frittage sans pression pour la préparation de céramiques de h-BN hautement denses ? Atteindre une densité proche de la théorie grâce à la force mécaniq