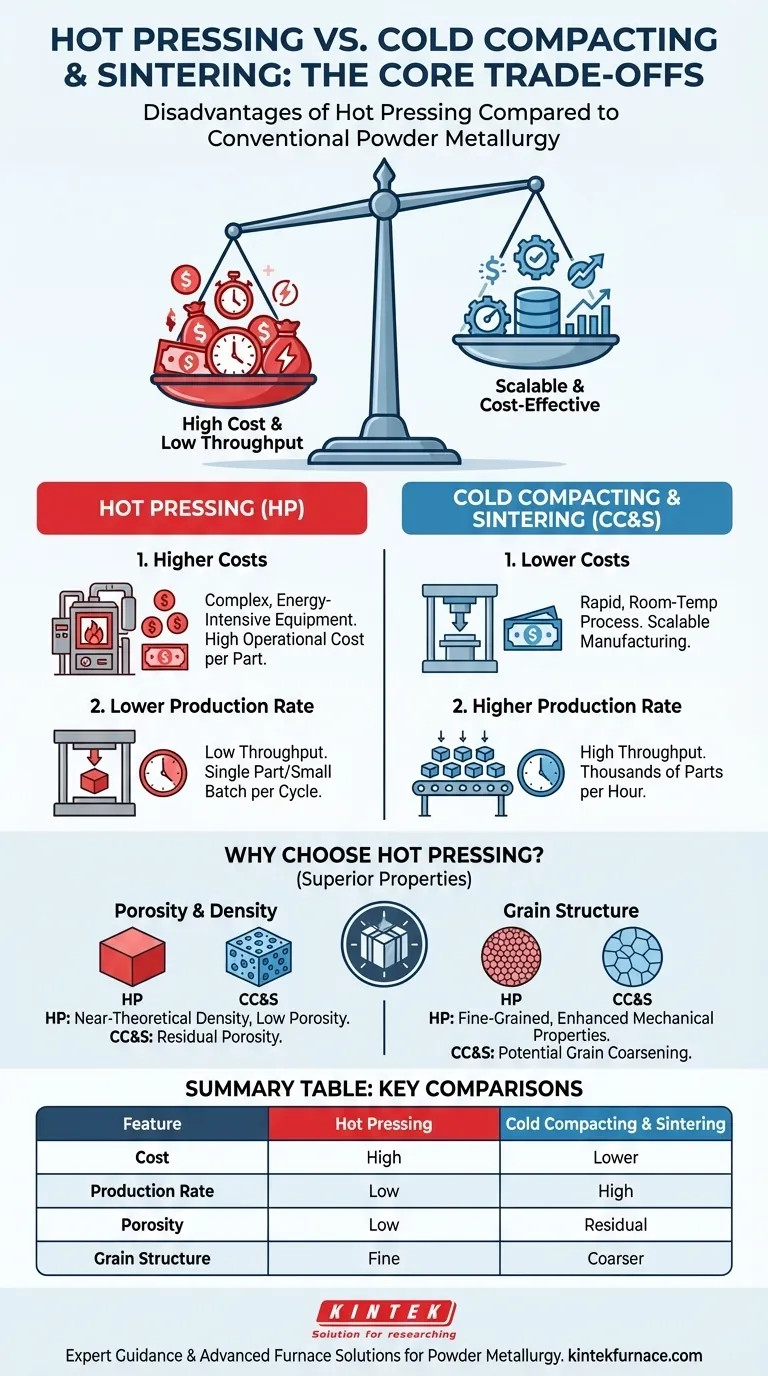

Essentiellement, les principaux inconvénients du pressage à chaud par rapport au compactage et au frittage à froid conventionnels sont des coûts nettement plus élevés et des taux de production inférieurs. Bien que le pressage à chaud produise des matériaux de qualité supérieure, il s'agit d'un processus plus complexe et plus gourmand en énergie, ce qui le rend moins adapté aux applications à grand volume et sensibles aux coûts.

Le choix entre ces deux techniques de métallurgie des poudres n'est pas de savoir laquelle est universellement "meilleure", mais d'un compromis fondamental. Le pressage à chaud privilégie la qualité et la densité finales du matériau au détriment du coût et de la vitesse, tandis que le compactage à froid et le frittage privilégient l'évolutivité et la rentabilité.

Les inconvénients fondamentaux : Coût et productivité

Les deux inconvénients les plus importants de l'adoption d'un processus de pressage à chaud sont son investissement financier et son débit limité. Ces facteurs le rendent souvent inadapté à la production de masse.

Coûts d'équipement et d'énergie plus élevés

La machinerie requise pour le pressage à chaud est intrinsèquement plus complexe. Elle doit manipuler en toute sécurité des températures extrêmes et des pressions élevées simultanément, ce qui exige une ingénierie robuste et des matériaux coûteux.

Ce processus à double action est également très gourmand en énergie. Le chauffage de la matrice et de la poudre pour chaque cycle consomme une quantité substantielle d'énergie, ce qui augmente le coût de fonctionnement par pièce.

Débit de production plus faible

La productivité est une limitation critique. Une presse à chaud ne traite généralement qu'un seul composant ou un très petit lot à la fois dans un cycle de chauffage et de pressage autonome.

En revanche, le compactage à froid est un processus d'emboutissage rapide, à température ambiante, qui peut produire des milliers de pièces "vertes" par heure. Ces pièces peuvent ensuite être frittées en grands lots dans un four séparé, créant une ligne de fabrication hautement évolutive.

Comprendre les compromis : Pourquoi choisir le pressage à chaud ?

Malgré ses inconvénients, le pressage à chaud est utilisé pour une raison : il permet d'obtenir des propriétés de matériaux souvent impossibles avec le seul compactage à froid et frittage.

L'impact sur la porosité et la densité

L'application simultanée de chaleur et de pression dans le pressage à chaud élimine efficacement les vides entre les particules de poudre. Il en résulte des composants avec une densité quasi-théorique et une porosité extrêmement faible.

Le compactage à froid et le frittage, en revanche, laissent souvent une porosité résiduelle dans la pièce finale. Cela peut compromettre la résistance mécanique, la durabilité et la résistance à la fatigue.

Le contrôle de la structure granulaire

Le pressage à chaud favorise une microstructure à grains très fins. La pression appliquée pendant le chauffage inhibe physiquement la croissance des grains, ce qui est crucial pour améliorer les propriétés mécaniques comme la dureté et la ténacité.

Les températures élevées utilisées dans le frittage conventionnel (sans pression) peuvent provoquer un grossissement des grains, ce qui peut réduire les performances mécaniques globales du produit final.

Le paradoxe du temps expliqué

Bien que le processus global de pressage à chaud ait un faible débit, la phase de densification réelle est remarquablement rapide — prenant souvent seulement 3 à 10 minutes.

Le frittage conventionnel, en revanche, peut nécessiter 1 à 2 heures dans un four pour atteindre une densification complète. La principale différence est la taille des lots ; vous pouvez fritter des milliers de pièces compactées à froid pendant cette période de deux heures, tandis que la presse à chaud n'en produit qu'une.

Faire le bon choix pour votre application

Le choix du processus correct nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la production de masse et l'efficacité des coûts : Choisissez le compactage à froid et le frittage pour son évolutivité inégalée et son coût par pièce inférieur.

- Si votre objectif principal est une performance et une densité maximales : Choisissez le pressage à chaud lors de la production de composants critiques où une défaillance mécanique n'est pas une option.

- Si votre objectif principal est les matériaux avancés : Le pressage à chaud est souvent la seule méthode viable pour densifier entièrement les céramiques ou les alliages exotiques qui ne frittent pas bien de manière conventionnelle.

En fin de compte, votre décision dépend de l'équilibre entre les exigences techniques du composant et les réalités économiques de sa production.

Tableau récapitulatif :

| Inconvénient | Pressage à chaud | Compactage et dimensionnement à froid |

|---|---|---|

| Coût | Coûts d'équipement et d'énergie élevés | Coût par pièce inférieur |

| Taux de production | Faible débit, traitement par lots | Débit élevé, évolutif |

| Porosité | Densité quasi-théorique, faible porosité | Une porosité résiduelle peut subsister |

| Structure des grains | Grains fins, propriétés améliorées | Grossissement potentiel des grains |

Besoin de conseils d'experts pour sélectionner le bon four à haute température pour votre processus de métallurgie des poudres ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, que ce soit pour le pressage à chaud haute performance ou le frittage évolutif. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire et obtenir des résultats de matériaux supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %