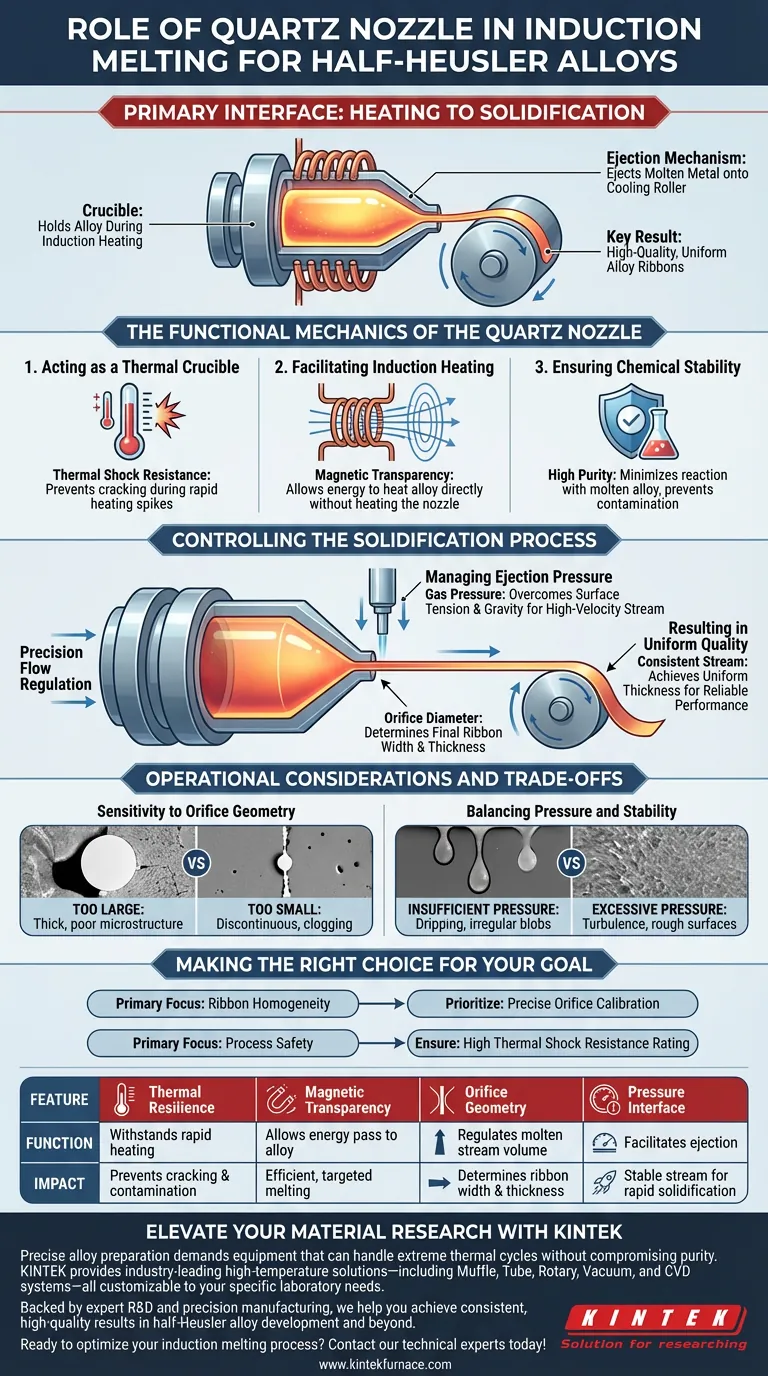

La buse en quartz constitue l'interface principale entre l'élément chauffant et le stade de solidification. Elle sert de creuset spécialisé qui contient l'alliage demi-Heusler pendant le chauffage par induction et fonctionne comme le mécanisme de distribution de précision qui éjecte le métal en fusion sur le rouleau de refroidissement. Son rôle est fondamental pour convertir les lingots en masse en rubans d'alliage uniformes et de haute qualité.

La valeur de la buse en quartz réside dans sa combinaison de résilience thermique et de contrôle du flux. Elle résiste au choc thermique extrême du chauffage rapide tout en assurant un jet d'éjection stable et continu, facteur déterminant pour obtenir une épaisseur et une qualité constantes dans le ruban d'alliage final.

Les Mécanismes Fonctionnels de la Buse en Quartz

Pour comprendre le rôle de la buse, nous devons examiner comment elle interagit à la fois avec la source de chaleur et le matériau en fusion.

Agir comme un Creuset Thermique

La buse fonctionne comme le récipient de confinement du bain d'alliage.

Étant donné que la fusion par induction implique des pics de température rapides, le récipient nécessite une résistance exceptionnelle aux chocs thermiques. Cela empêche la buse de se fissurer ou de se briser sous la contrainte d'un chauffage soudain.

Faciliter le Chauffage par Induction

La buse travaille directement en conjonction avec les bobines de chauffage par induction.

Le quartz est un isolant électrique et transparent aux champs magnétiques. Cela permet aux bobines d'induction de chauffer efficacement l'alliage à l'intérieur de la buse sans chauffer directement la buse elle-même, garantissant que l'énergie est concentrée uniquement sur la fusion du métal.

Assurer la Stabilité Chimique

Le maintien de la pureté des alliages demi-Heusler est essentiel.

Le matériau en quartz offre une grande stabilité chimique à des températures élevées. Cela minimise le risque que le récipient réagisse avec l'alliage en fusion, garantissant que la composition chimique de l'échantillon reste non contaminée pendant la phase de fusion.

Contrôler le Processus de Solidification

Une fois l'alliage en fusion, la buse passe de son rôle de récipient à celui d'outil de précision pour l'éjection.

Régulation Précise du Flux

La buse dicte les caractéristiques physiques du jet de métal en fusion.

En contrôlant précisément le diamètre de l'orifice à l'extrémité de la buse, les chercheurs peuvent réguler le volume de métal libéré. Cette géométrie est la principale variable qui détermine la largeur et l'épaisseur finales du ruban.

Gérer la Pression d'Éjection

La buse est le récipient par lequel la pression de gaz est appliquée.

Pour surmonter la tension superficielle et la gravité, la pression du gaz force le métal en fusion à travers la buse. Cela crée un jet stable à haute vitesse, essentiel à une solidification rapide.

Résultat en Qualité Uniforme

L'objectif ultime de la buse est la constance.

Un jet stable, obtenu par le bon équilibre entre la taille de l'orifice et la pression, donne des rubans d'épaisseur uniforme. Cette uniformité est essentielle à la performance fiable du matériau demi-Heusler final.

Considérations Opérationnelles et Compromis

Bien que la buse en quartz soit efficace, sa mise en œuvre nécessite une gestion minutieuse des paramètres pour éviter les échecs du processus.

Sensibilité à la Géométrie de l'Orifice

Le processus est très sensible à la taille de l'ouverture de la buse.

Si l'orifice est trop grand, le ruban peut devenir trop épais pour refroidir rapidement, perdant sa microstructure souhaitée. S'il est trop petit, le flux peut devenir discontinu ou sujet à l'obstruction.

Équilibrer Pression et Stabilité

Il existe un compromis délicat concernant la pression de gaz appliquée à travers la buse.

Une pression insuffisante entraîne un effet de goutte à goutte plutôt qu'un jet, produisant des amas de métal irréguliers. Inversement, une pression excessive peut provoquer des turbulences, entraînant des rubans avec des surfaces rugueuses ou des bords irréguliers.

Faire le Bon Choix pour Votre Objectif

La buse en quartz est un composant consommable mais essentiel. Votre configuration doit dépendre des exigences spécifiques de votre échantillon d'alliage.

- Si votre objectif principal est l'Homogénéité du Ruban : Privilégiez un calibrage précis du diamètre de l'orifice pour garantir que le débit du métal en fusion corresponde parfaitement à la vitesse du rouleau de refroidissement.

- Si votre objectif principal est la Sécurité du Processus : Assurez-vous que le matériau en quartz est classé pour une haute résistance aux chocs thermiques afin d'éviter la défaillance du confinement pendant les cycles de chauffage rapides.

En contrôlant méticuleusement les paramètres de la buse, vous transformez un processus de fusion chaotique en une technique de fabrication précise pour les matériaux haute performance.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Processus | Impact sur la Qualité |

|---|---|---|

| Résilience Thermique | Résiste au chauffage par induction rapide | Prévient la fissuration et la contamination du creuset |

| Transparence Magnétique | Permet à l'énergie de passer à l'alliage | Assure une fusion efficace et ciblée |

| Géométrie de l'Orifice | Régule le volume du jet de métal en fusion | Détermine la largeur et l'épaisseur du ruban |

| Interface de Pression | Facilite l'éjection par gaz | Assure un jet stable pour une solidification rapide |

Élevez Votre Recherche Matérielle avec KINTEK

La préparation précise des alliages exige un équipement capable de supporter des cycles thermiques extrêmes sans compromettre la pureté. KINTEK fournit des solutions haute température leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos besoins spécifiques de laboratoire. Soutenus par une R&D experte et une fabrication de précision, nous vous aidons à obtenir des résultats constants et de haute qualité dans le développement d'alliages demi-Heusler et au-delà.

Prêt à optimiser votre processus de fusion par induction ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages d'un four de fusion à induction IGBT pour les PME ? Améliorer l'efficacité et réduire les coûts

- Quelles sont les mesures de sécurité pour un four à induction sous vide ? Protocoles essentiels pour la prévention des risques

- Comment la chaleur est-elle générée dans le chauffage par induction ? Découvrez des méthodes de chauffage sans contact efficaces

- Quel est le rôle de la fréquence dans la fusion des poudres de métaux du groupe du platine (MGP) dans un four à induction ? Essentielle pour un chauffage et une fusion efficaces.

- Quel est le rôle d'un four de fusion à arc sous vide dans la préparation des alliages à haute entropie ? Obtenir une homogénéité parfaite de l'alliage

- Comment les fours à induction à moyenne fréquence sont-ils utilisés dans le forgeage et le formage ? Obtenez un chauffage rapide et uniforme pour des pièces de qualité supérieure

- Quelles avancées technologiques façonnent le marché des fours de fusion à induction IGBT ? Débloquez une fusion intelligente et efficace

- Quel est le rôle de l'argon dans la fusion des alliages de brasage à haute entropie MnCoNiCuGe5 ? Assurer la pureté dans la production d'alliages de brasage à haute entropie