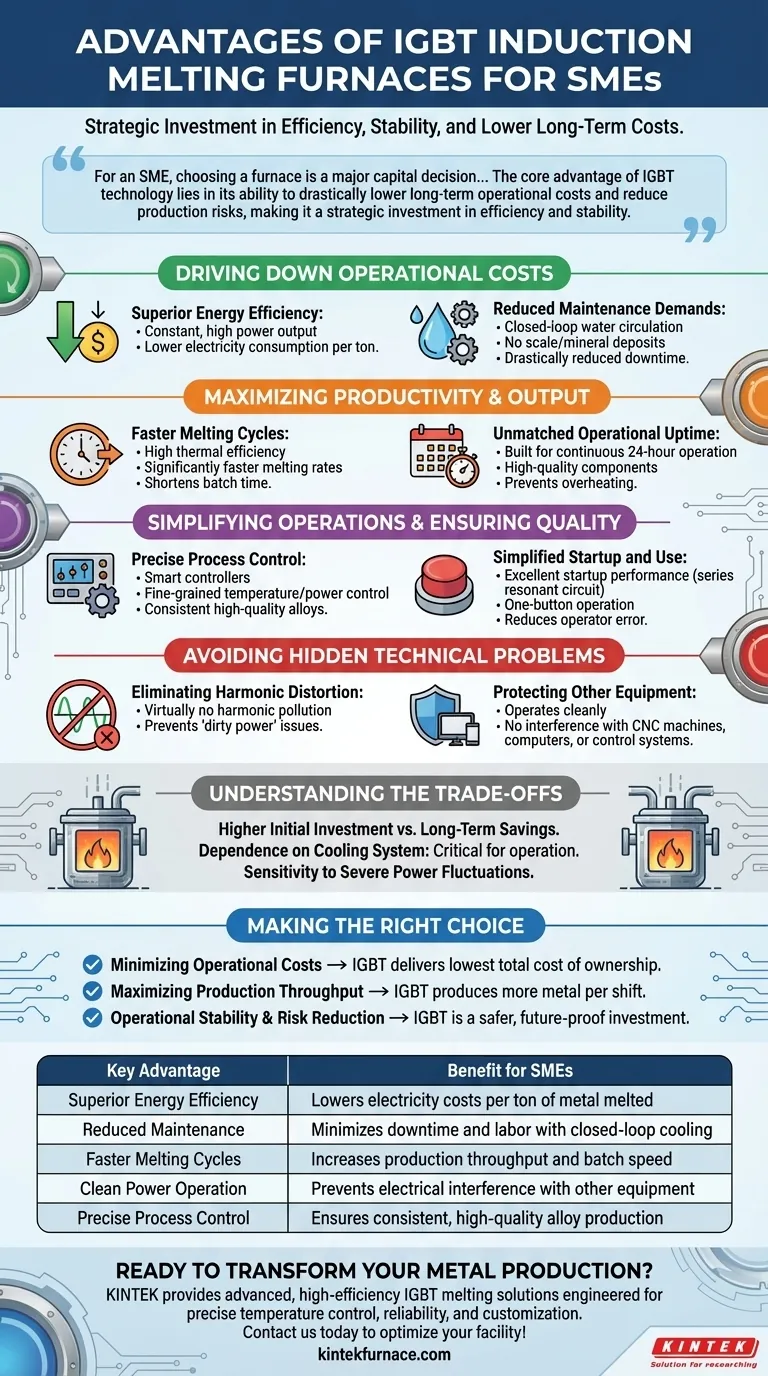

Pour les petites et moyennes entreprises (PME), les principaux avantages d'un four de fusion à induction IGBT sont des réductions significatives de la consommation d'énergie, des cycles de fusion plus rapides et plus constants, et une fiabilité opérationnelle supérieure. Contrairement aux technologies plus anciennes, ces fours modernes offrent un contrôle précis du processus de fusion tout en minimisant l'entretien et en évitant les interférences électriques coûteuses avec les autres équipements de l'usine.

Pour une PME, le choix d'un four est une décision d'investissement majeure qui va au-delà du prix d'achat initial. L'avantage fondamental de la technologie IGBT réside dans sa capacité à réduire considérablement les coûts opérationnels à long terme et à diminuer les risques de production, ce qui en fait un investissement stratégique en matière d'efficacité et de stabilité.

Réduction des coûts opérationnels

Pour toute PME, la gestion des dépenses opérationnelles (OpEx) est essentielle à la rentabilité. Les fours IGBT sont spécifiquement conçus pour minimiser ces coûts courants grâce à une conception et une efficacité supérieures.

Efficacité énergétique supérieure

La technologie IGBT (Transistor Bipolaire à Grille Isolée) permet au four de maintenir un niveau de puissance constant et élevé pendant tout le processus de fusion. Cela signifie qu'il ne perd pas en efficacité lorsque le revêtement du four s'use ou que la charge change, ce qui se traduit directement par une consommation d'électricité plus faible par tonne de métal fondue.

Ceci contraste fortement avec les anciens systèmes SCR (Redresseur à Thyristors), qui peuvent subir des baisses de puissance et nécessiter plus d'énergie pour accomplir la même tâche.

Exigences de maintenance réduites

Les fours IGBT modernes disposent d'un système de circulation d'eau en circuit fermé qui utilise de l'eau distillée et un échangeur de chaleur. Cette conception empêche complètement l'accumulation de tartre et de dépôts minéraux à l'intérieur des canaux de refroidissement critiques de l'alimentation électrique et de la bobine d'induction.

Cela élimine un point de défaillance courant et coûteux, réduisant considérablement les temps d'arrêt, la main-d'œuvre de maintenance et la nécessité de procédures de détartrage périodiques.

Maximiser la productivité et le rendement

La capacité d'une PME à être compétitive dépend souvent de son débit de production. Les fours IGBT sont conçus pour maximiser le rendement d'une seule unité.

Cycles de fusion plus rapides

La combinaison d'une efficacité thermique élevée et d'une puissance constante se traduit par des taux de fusion significativement plus rapides. Que vous fondiez du fer, de l'acier, du cuivre ou de l'aluminium, le four atteint et maintient rapidement la température cible, raccourcissant le temps nécessaire pour chaque lot.

Temps de fonctionnement opérationnel inégalé

Ces fours sont construits pour un fonctionnement continu 24 heures sur 24. Des composants de haute qualité provenant de fabricants réputés, combinés à des fonctions d'autoprotection robustes, garantissent une fiabilité élevée. Le système de refroidissement avancé y contribue également en empêchant la surchauffe, cause fréquente de défaillance des équipements moins avancés.

Simplifier les opérations et assurer la qualité

Les machines complexes peuvent introduire des risques opérationnels et nécessiter une main-d'œuvre hautement spécialisée. Les fours IGBT sont conçus pour être à la fois puissants et faciles à utiliser.

Contrôle précis du processus

Équipés de contrôleurs intelligents, les fours IGBT offrent aux opérateurs un contrôle granulaire de la température de fusion et de la puissance. Cette précision est essentielle pour produire des alliages de haute qualité et garantir que le produit final répond aux spécifications métallurgiques exactes avec une variance minimale.

Démarrage et utilisation simplifiés

Les systèmes IGBT présentent d'excellentes performances de démarrage, fonctionnant de manière fiable sur un circuit résonant série. Cela élimine les difficultés de démarrage notoires courantes avec les fours plus anciens basés sur SCR. Souvent dotés d'un fonctionnement à un seul bouton, ils simplifient le processus et réduisent le potentiel d'erreur de l'opérateur.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Une évaluation objective nécessite de reconnaître les défis potentiels.

Investissement initial plus élevé

Un four à induction IGBT représente généralement un coût d'investissement initial plus élevé par rapport à un four traditionnel à base de SCR ou à un four à combustibles fossiles. Cet investissement doit être mis en balance avec les économies à long terme en énergie, en maintenance et en productivité.

Dépendance au système de refroidissement

Le système de refroidissement en circuit fermé, très efficace, est également la dépendance la plus critique du four. Bien que fiable, toute défaillance de ce système (telle qu'une panne de pompe ou une fuite) déclenchera des arrêts de sécurité, interrompant la production jusqu'à sa réparation.

Sensibilité aux fluctuations de puissance importantes

Bien que les fours IGBT ne polluent pas le réseau électrique, ils peuvent être sensibles à une qualité d'alimentation entrante extrêmement médiocre. Les installations dont la tension est très instable doivent prévoir un conditionnement de puissance adéquat pour protéger l'électronique sophistiquée du four.

Éviter les problèmes techniques cachés

Un avantage clé de la technologie IGBT est sa capacité à prévenir les problèmes électriques qui peuvent perturber une installation entière.

Élimination de la distorsion harmonique

Les anciennes alimentations électriques, en particulier les unités SCR, sont connues pour créer une pollution harmonique importante sur le réseau électrique. Ce « courant sale » peut provoquer le dysfonctionnement, la surchauffe ou une défaillance prématurée d'autres équipements électroniques sensibles de l'usine. Les fours IGBT fonctionnent proprement, créant pratiquement aucune distorsion harmonique.

Protection des autres équipements

En fonctionnant proprement, un four IGBT n'interfère pas avec les machines CNC, les ordinateurs ou d'autres systèmes de contrôle. Cette compatibilité électrique est un avantage crucial mais souvent négligé pour un environnement de fabrication moderne et interconnecté.

Faire le bon choix pour votre PME

Votre décision finale doit s'aligner directement sur les objectifs opérationnels les plus importants de votre entreprise.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : L'efficacité énergétique supérieure et les besoins de maintenance considérablement réduits d'un four IGBT offrent le coût total de possession le plus bas.

- Si votre objectif principal est de maximiser le débit de production : Les cycles de fusion rapides et constants et le temps de fonctionnement élevé d'un système IGBT produiront plus de métal par poste que toute autre alternative.

- Si votre objectif principal est la stabilité opérationnelle et la réduction des risques : Le profil d'alimentation propre et les commandes fiables et conviviales font du four IGBT un investissement plus sûr et plus pérenne pour votre installation.

En fin de compte, l'adoption d'un four à induction IGBT est un investissement dans une production de métal prévisible, efficace et de haute qualité.

Tableau récapitulatif :

| Avantage clé | Bénéfice pour les PME |

|---|---|

| Efficacité énergétique supérieure | Réduit les coûts d'électricité par tonne de métal fondue |

| Maintenance réduite | Minimise les temps d'arrêt et la main-d'œuvre grâce au refroidissement en circuit fermé |

| Cycles de fusion plus rapides | Augmente le débit de production et la vitesse des lots |

| Fonctionnement avec une alimentation propre | Prévient les interférences électriques avec les autres équipements |

| Contrôle précis du processus | Assure une production d'alliage cohérente et de haute qualité |

Prêt à transformer votre production de métal avec un four à induction IGBT ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux PME des solutions de fusion avancées et à haut rendement. Nos fours sont conçus pour un contrôle précis de la température, la fiabilité et une personnalisation approfondie afin de répondre à vos besoins de production uniques, vous aidant à réduire considérablement les coûts opérationnels et à maximiser le rendement. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie IGBT peut optimiser votre installation !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté