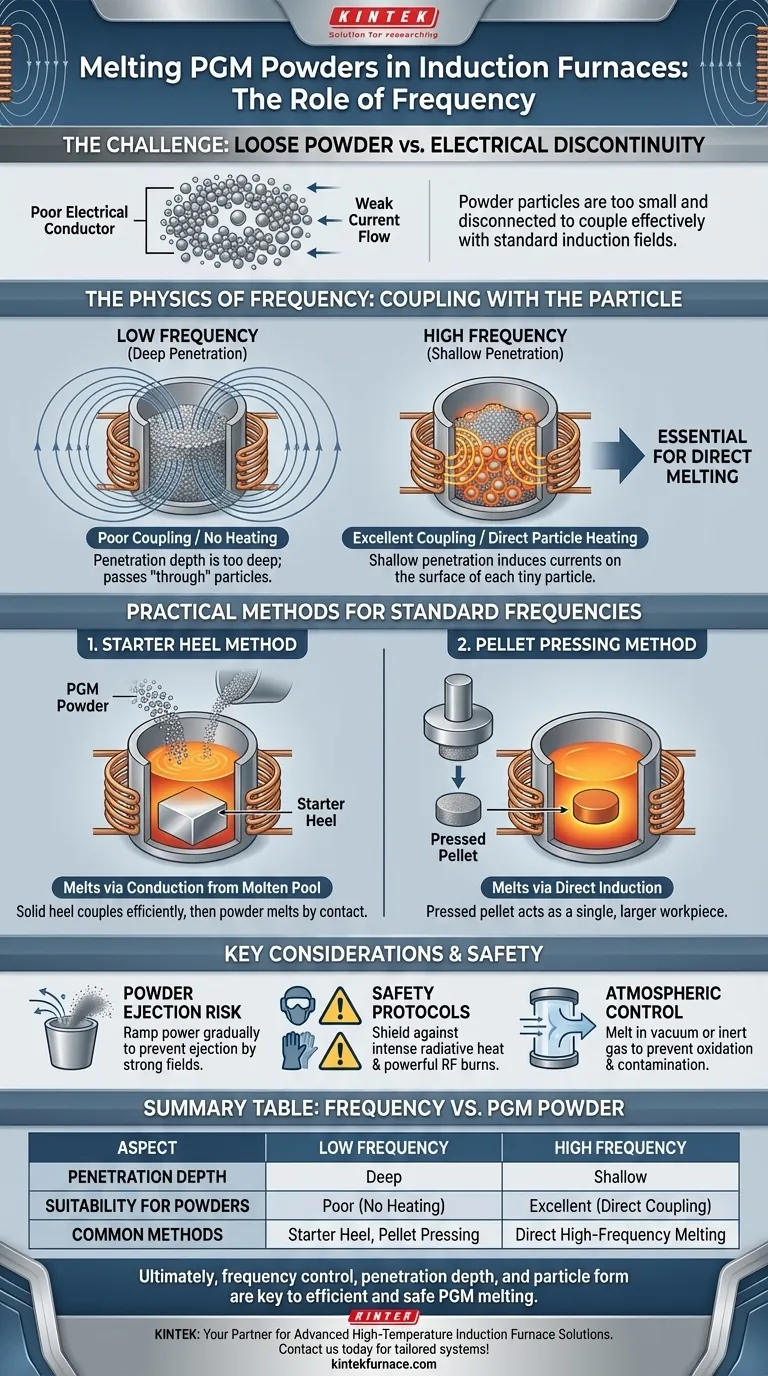

En bref, une très haute fréquence est essentielle pour faire fondre les poudres de métaux du groupe du platine (MGP) dans un four à induction. En effet, les particules de poudre individuelles sont trop petites et électriquement déconnectées pour s'accoupler efficacement avec le champ magnétique généré à des fréquences plus basses. Le champ à haute fréquence induit des courants de chauffage à la surface de chaque minuscule particule, permettant au processus de fusion de commencer.

Le défi principal avec les poudres de MGP est leur forme physique, et non leurs propriétés métalliques. La poudre en vrac agit comme un mauvais conducteur électrique, résistant au chauffage par induction. La solution consiste soit à utiliser une très haute fréquence pour s'accoupler directement avec les minuscules particules, soit à utiliser un « talon de démarrage » solide pour contourner entièrement ce problème d'accouplement initial.

Pourquoi les poudres de MGP présentent un défi unique

La difficulté à faire fondre les poudres de MGP découle de la physique fondamentale de l'induction. Le processus repose sur la création d'un courant électrique puissant dans le matériau, mais un tas de poudre pose un obstacle important.

Le problème de la discontinuité électrique

Un four à induction fonctionne en générant un champ magnétique alternatif puissant. Ce champ doit induire des courants électriques circulaires, connus sous le nom de courants de Foucault, dans la charge métallique.

Dans un morceau de métal solide, ces courants circulent facilement, générant une chaleur immense par résistance électrique. Cependant, une poudre est une collection de particules individuelles avec des espaces d'air et des couches d'oxyde entre elles, créant une continuité électrique extrêmement mauvaise. Le champ magnétique ne peut pas établir un courant fort et unifié à travers toute la masse.

La physique de la fréquence et de la profondeur de pénétration

La fréquence du champ magnétique alternatif est le paramètre le plus critique. Elle contrôle directement la profondeur à laquelle les courants de Foucault pénètrent dans la surface du matériau.

La relation est simple :

- Basse fréquence : Crée des courants de Foucault à pénétration profonde, idéaux pour les pièces de travail solides et volumineuses.

- Haute fréquence : Crée des courants de Foucault peu profonds, qui restent à la surface, idéaux pour les petites pièces de travail.

Pensez-y comme aux ondes sonores. Une note de basse basse fréquence peut traverser les murs, tandis qu'un sifflement haute fréquence est facilement bloqué. De même, un champ magnétique basse fréquence passe « à travers » les minuscules particules de poudre sans s'accoupler efficacement, alors qu'un champ haute fréquence concentre son énergie sur leurs petites surfaces.

Adapter la fréquence à la particule

Pour chauffer efficacement, la profondeur de pénétration des courants de Foucault doit être une fraction du diamètre de la pièce de travail (une règle empirique courante est de ne pas dépasser 1/8).

Pour une masse de poudre de MGP, la « pièce de travail » est chaque grain individuel. Par conséquent, une très haute fréquence est nécessaire pour créer une profondeur de pénétration suffisamment faible pour induire efficacement la chaleur dans chaque minuscule particule.

Méthodes pratiques pour faire fondre la poudre de MGP

Étant donné que les fours spécialisés à très haute fréquence ne sont pas toujours disponibles, les métallurgistes ont développé des solutions de contournement fiables pour résoudre le problème d'accouplement.

La méthode du talon de démarrage

La pratique industrielle la plus courante consiste à utiliser un talon de démarrage (starter heel). Il s'agit d'une pièce solide d'un métal compatible placée au fond du creuset.

Le talon solide, étant une pièce de travail grande et contiguë, s'accouple efficacement avec une fréquence plus basse et standard. Il chauffe et fond, créant un bain en fusion. La poudre de MGP est ensuite ajoutée lentement à ce bain en fusion, où elle fond par simple conduction plutôt que par induction directe.

La méthode du pressage en pastilles

Pour les lots plus petits ou expérimentaux, une alternative efficace consiste à presser la poudre de MGP en une pastille ou une briquette solide.

En compactant la poudre, vous créez une seule pièce de travail plus grande. Cette nouvelle forme présente une meilleure continuité électrique et un diamètre plus grand, lui permettant de s'accoupler plus efficacement avec le champ magnétique à une fréquence qui pourrait être trop basse pour la poudre en vrac.

Pièges courants et considérations clés

La fusion réussie des poudres de MGP nécessite un contrôle minutieux pour garantir l'efficacité et la sécurité.

Le risque d'éjection de poudre

Un risque majeur est l'expulsion de la poudre fine hors du creuset. Le champ magnétique alternatif puissant peut exercer une force physique sur les particules.

Pour éviter cela, vous devez augmenter la puissance progressivement. Commencez bas et augmentez lentement la puissance à mesure que le matériau commence à se consolider et à fondre, que vous utilisiez un talon de démarrage ou une pastille pressée.

Choisir la bonne approche

Utiliser une fréquence trop basse pour la poudre en vrac entraînera une absence totale de chauffage. Le processus échouera tout simplement. Les méthodes du talon de démarrage et de la pastille sont conçues spécifiquement pour s'adapter aux capacités des systèmes d'induction plus courants à fréquence plus basse.

Protocoles de sécurité critiques

Travailler avec des MGP en fusion dans un four à induction comporte des risques importants.

- Chaleur radiative : Portez toujours un équipement de protection aluminisé pour vous protéger contre l'intense rayonnement infrarouge.

- Brûlures par RF : Les bobines à haute fréquence génèrent un puissant champ de radiofréquence. Assurez-vous que les bobines sont correctement blindées pour éviter de graves brûlures par RF dues à un contact accidentel ou à la proximité.

- Contrôle atmosphérique : Les MGP sont souvent fondus sous vide ou sous un gaz inerte (comme l'argon) pour éviter la contamination et l'oxydation, ce qui peut être explosif ou nuire à la pureté du bain.

Faire le bon choix pour votre objectif

Votre stratégie de fusion doit être dictée par votre équipement, la taille du lot et les exigences de production.

- Si votre objectif principal est de faire fondre de petits lots expérimentaux : Presser la poudre en une pastille est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est d'exécuter des fontes à plus grande échelle de production : La méthode du talon de démarrage est la pratique industrielle standard et fiable pour sa prévisibilité et son évolutivité.

- Si votre four dispose d'un contrôle de fréquence variable : Vous pouvez commencer avec une très haute fréquence pour vous accoupler directement avec la poudre, puis potentiellement la baisser une fois qu'un bain en fusion est formé pour optimiser l'agitation et le chauffage dans le bain liquide.

En fin de compte, comprendre la relation entre la fréquence, la profondeur de pénétration et la taille des particules vous permet de contrôler votre processus de fusion.

Tableau récapitulatif :

| Aspect | Basse fréquence | Haute fréquence |

|---|---|---|

| Profondeur de pénétration | Profonde | Peu profonde |

| Adapté aux poudres de MGP | Mauvais (pas de chauffage) | Excellent (accouplement direct des particules) |

| Méthodes courantes | Talon de démarrage, pressage en pastille | Fusion directe à haute fréquence |

Besoin de solutions de fours à haute température avancées pour vos défis de fusion de MGP ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours à induction sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre sécurité de fusion !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté