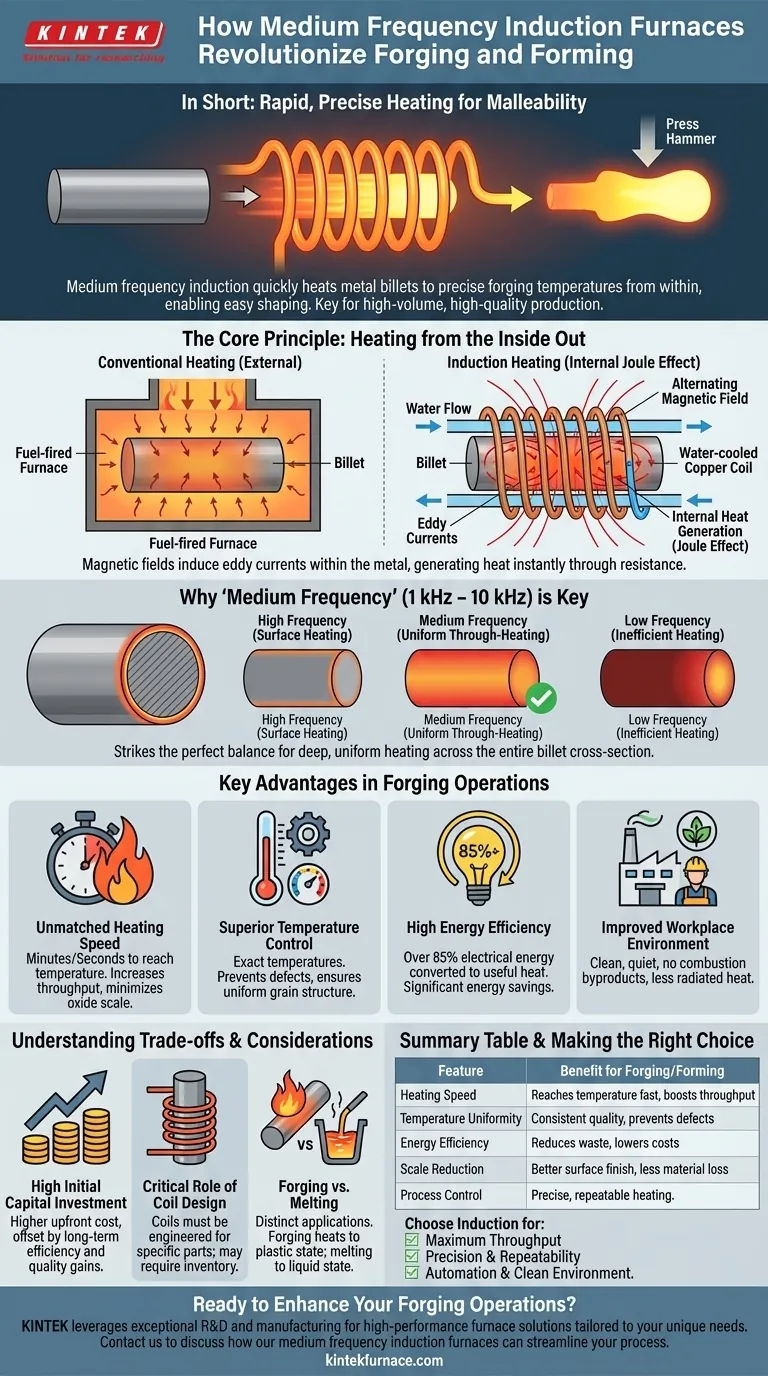

En bref, les fours à induction à moyenne fréquence sont utilisés dans le forgeage et le formage pour chauffer rapidement et précisément une pièce métallique, telle qu'une billette d'acier, à une température spécifique où elle devient malléable. Cela permet de façonner facilement le métal à l'aide d'une presse ou d'un marteau. Le principal avantage de cette technologie est sa capacité à générer de la chaleur directement à l'intérieur du métal, assurant un chauffage rapide, uniforme et efficace, essentiel pour la production en grand volume et de haute qualité dans des industries comme l'automobile et l'aérospatiale.

La raison principale d'utiliser l'induction à moyenne fréquence pour le forgeage n'est pas seulement de chauffer le métal, mais d'atteindre un niveau de vitesse, de précision et d'efficacité que les fours traditionnels à combustible ne peuvent égaler. Ce contrôle se traduit directement par des pièces forgées de meilleure qualité, une réduction du gaspillage de matériaux et un processus de fabrication plus rationalisé.

Le principe fondamental : Chauffage de l'intérieur vers l'extérieur

Pour comprendre son rôle dans le forgeage, vous devez d'abord comprendre comment fonctionne l'induction. C'est fondamentalement différent d'un four conventionnel qui chauffe de l'extérieur.

Comment l'induction électromagnétique génère de la chaleur

Un four à induction utilise une bobine de cuivre refroidie par eau pour générer un champ magnétique alternatif puissant. Lorsqu'une pièce métallique (qui est électriquement conductrice) est placée à l'intérieur de cette bobine, le champ magnétique induit des courants électriques, appelés courants de Foucault, à l'intérieur même du métal.

La résistance naturelle du métal à la circulation de ces courants de Foucault génère une chaleur immense et immédiate. Ce phénomène, appelé l'effet Joule, est le même principe qui chauffe l'élément d'une cuisinière électrique, mais il se produit à l'intérieur du matériau.

Pourquoi la "moyenne fréquence" est essentielle pour le forgeage

La fréquence du courant alternatif est critique. Les moyennes fréquences (généralement de 1 kHz à 10 kHz) sont idéales pour le forgeage car elles créent un motif de chauffage qui pénètre suffisamment profondément pour chauffer uniformément toute la section transversale d'une billette.

Une fréquence trop élevée ne chaufferait que la surface (trempe superficielle), et une fréquence trop basse serait moins efficace. La moyenne fréquence atteint l'équilibre parfait pour le chauffage traversant des pièces métalliques solides avant qu'elles ne soient formées.

Avantages clés dans les opérations de forgeage

Le choix d'utiliser le chauffage par induction est motivé par plusieurs avantages opérationnels distincts par rapport aux fours traditionnels à gaz ou à charbon.

Vitesse de chauffage inégalée

Comme la chaleur est générée en interne, le métal atteint sa température de forgeage cible en quelques minutes, voire quelques secondes, contre des heures dans un four conventionnel. Cela augmente considérablement le débit.

Cette vitesse minimise également la formation de calamine à la surface du métal. Moins de calamine signifie une meilleure finition de surface sur la pièce finale et moins de perte de matière.

Contrôle et uniformité supérieurs de la température

Les systèmes à induction offrent un contrôle de température incroyablement précis. La puissance peut être ajustée instantanément, garantissant que la billette est chauffée à la température de déformation plastique exacte requise pour l'alliage spécifique.

Cette uniformité empêche les points chauds ou froids, qui peuvent entraîner des défauts, une structure de grain incohérente et des dommages aux outils pendant le processus de forgeage. Le résultat est une opération plus fiable et reproductible.

Haute efficacité énergétique

Le chauffage par induction est un processus très efficace, avec plus de 85 % de l'énergie électrique convertie directement en chaleur utile à l'intérieur de la pièce.

Les fours conventionnels perdent d'énormes quantités de chaleur dans l'environnement ambiant et par la cheminée d'évacuation. Le chauffage ciblé par induction minimise ce gaspillage, ce qui entraîne des économies d'énergie significatives.

Amélioration de l'environnement de travail

Les fours à induction sont propres, silencieux et ne produisent pas de sous-produits de combustion comme la fumée ou le CO2. Ils rayonnent beaucoup moins de chaleur ambiante qu'un four à combustible, créant un environnement plus sûr et plus confortable pour les opérateurs.

Comprendre les compromis et les considérations

Bien que puissant, le chauffage par induction n'est pas la solution universelle pour toutes les applications de chauffage. Il s'accompagne de son propre ensemble de considérations techniques et économiques.

Investissement initial élevé

Le coût initial d'un système de chauffage par induction, y compris l'alimentation électrique et les bobines personnalisées, est généralement plus élevé que celui d'un simple four à gaz. Le retour sur investissement est réalisé grâce à une efficacité, un débit et une qualité supérieurs au fil du temps.

Le rôle critique de la conception de la bobine

La bobine d'induction n'est pas un composant universel. Elle doit être soigneusement conçue pour correspondre à la taille, à la forme et au matériau de la pièce pour une efficacité et une uniformité de chauffage optimales.

Cela signifie qu'une installation forgeant de nombreuses géométries de pièces différentes peut avoir besoin d'un inventaire correspondant de bobines, ce qui ajoute à la complexité et au coût du système.

Applications de forgeage vs. de fusion

Bien que le même principe d'induction soit utilisé pour faire fondre des métaux dans les fonderies, la conception du four et la fréquence sont différentes. Le forgeage nécessite de chauffer une billette solide à un état plastique, tandis que la fusion nécessite de la porter à un état liquide complet. L'utilisateur dans la référence a raison de dire que l'induction est utilisée pour la fusion, mais c'est une application distincte du forgeage.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de vos priorités de production.

- Si votre objectif principal est un débit maximal et la qualité des pièces : L'induction à moyenne fréquence est le choix définitif pour sa vitesse, sa précision et sa répétabilité, en particulier dans les lignes de production automatisées à grand volume.

- Si votre objectif principal est de minimiser le coût d'investissement initial pour des travaux à faible volume : Un four conventionnel à combustible peut être un point de départ plus économique, bien qu'il entraîne un coût d'efficacité et de contrôle inférieurs.

- Si votre objectif principal est l'automatisation des processus et un environnement de travail plus propre : Les systèmes de chauffage par induction s'intègrent parfaitement dans les cellules de fabrication automatisées modernes et offrent des avantages environnementaux et de sécurité significatifs.

En fin de compte, l'adoption du chauffage par induction pour le forgeage est une décision stratégique visant à prioriser le contrôle et l'efficacité de votre processus de fabrication.

Tableau récapitulatif :

| Caractéristique | Avantage pour le forgeage/formage |

|---|---|

| Vitesse de chauffage | Atteint la température de forgeage en minutes/secondes, augmentant le débit |

| Uniformité de la température | Prévient les défauts et les dommages aux outils, assure une qualité de pièce constante |

| Efficacité énergétique | Plus de 85 % de l'énergie électrique convertie en chaleur, réduisant le gaspillage |

| Réduction de la calamine | Minimise l'oxydation de surface, améliore la finition et réduit la perte de matière |

| Contrôle du processus | Chauffage précis et reproductible pour des alliages et des géométries spécifiques |

Prêt à améliorer vos opérations de forgeage et de formage avec une technologie de chauffage avancée ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours haute performance adaptées à vos besoins uniques. Notre expertise en fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et en systèmes CVD/PECVD, combinée à de solides capacités de personnalisation approfondie, garantit que nous pouvons fournir la solution de chauffage précise dont votre laboratoire ou votre installation de production a besoin.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à induction à moyenne fréquence peuvent rationaliser votre processus, améliorer la qualité des pièces et augmenter votre efficacité de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs