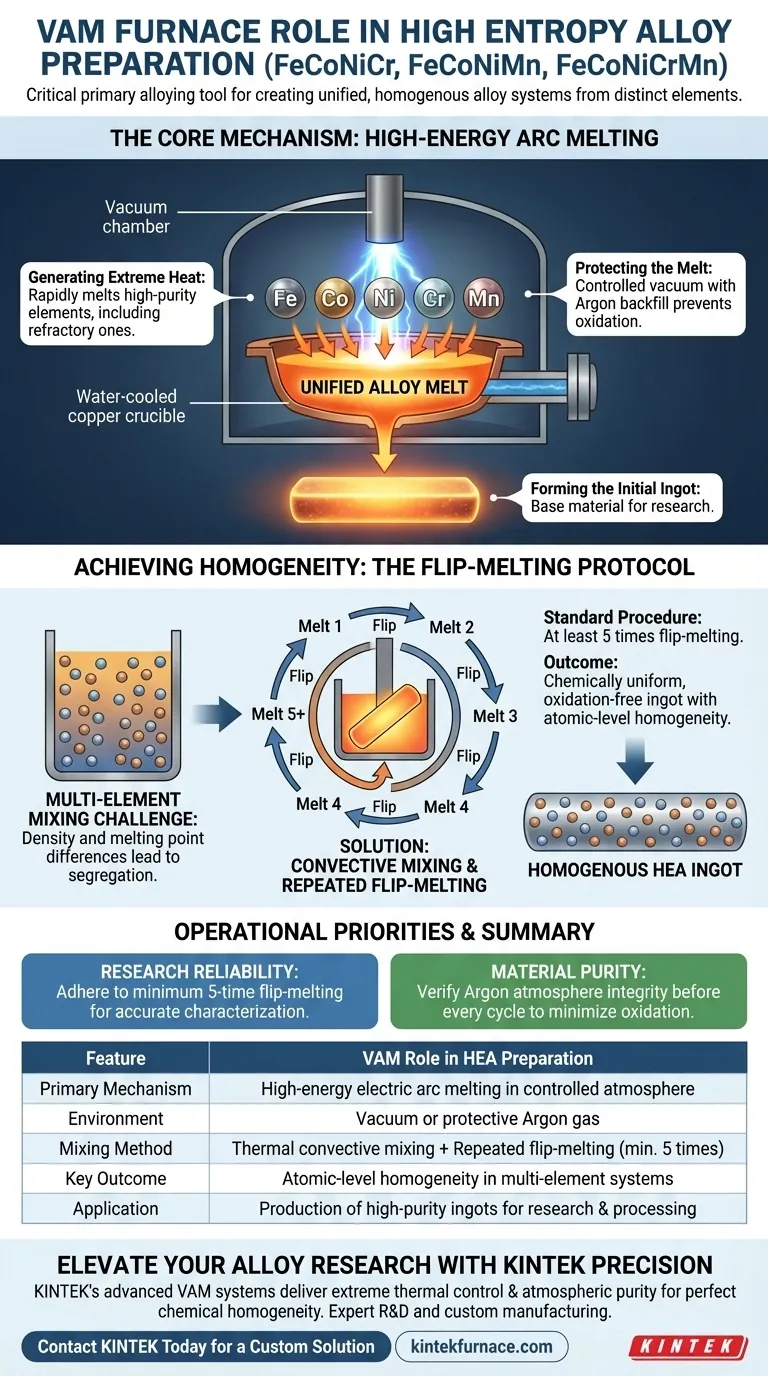

Le four de fusion à arc sous vide (VAM) sert d'outil d'alliage primaire essentiel pour la création d'alliages à entropie moyenne et élevée tels que FeCoNiCr et FeCoNiCrMn. Il utilise des arcs électriques à haute énergie pour faire fondre rapidement des éléments métalliques de haute pureté sous une atmosphère d'argon protectrice, transformant ainsi des éléments distincts bruts en un système d'alliage unifié.

Point clé à retenir La création d'alliages à haute entropie nécessite de surmonter la tendance naturelle de plusieurs éléments à se séparer. Le four VAM répond à ce problème en employant un processus de « fusion par retournement répétée » — faisant fondre le matériau au moins cinq fois — pour forcer un mélange convectif approfondi et garantir un lingot chimiquement uniforme et exempt d'oxydation.

Le Mécanisme Principal : Fusion par Arc à Haute Énergie

Génération de Chaleur Extrême

Le four utilise des arcs à haute énergie pour générer la chaleur intense nécessaire à la fusion d'éléments métalliques de haute pureté. Cette capacité de fusion rapide est essentielle pour le traitement des éléments réfractaires souvent présents dans les alliages à haute entropie.

Protection du Bain en Fusion

L'ensemble du processus de fusion a lieu dans un environnement sous vide contrôlé, rempli d'une atmosphère d'argon protectrice. Cela empêche les métaux en fusion de réagir avec l'oxygène, garantissant ainsi que la pureté des matières premières est maintenue dans l'alliage final.

Formation du Lingot Initial

Le produit principal de cette étape est un lingot d'alliage préliminaire. Ce lingot sert de « matériau de base » fondamental pour toutes les étapes de recherche ou de traitement ultérieures.

Obtenir l'Homogénéité grâce au Contrôle des Processus

Le Défi du Mélange Multi-Éléments

Dans les alliages contenant quatre ou cinq éléments distincts (tels que Fe, Co, Ni, Cr et Mn), obtenir une distribution uniforme des atomes est difficile. Sans intervention, les éléments de densités ou de points de fusion différents peuvent se séparer ou se déposer de manière inégale.

Mélange Convectif à l'État Liquide

Le four VAM résout ce problème de ségrégation en maintenant le métal à l'état liquide suffisamment longtemps pour induire un mélange convectif. Les courants thermiques au sein du bain en fusion font circuler physiquement les différents éléments, les encourageant à se mélanger au niveau atomique.

Le Protocole Critique de « Fusion par Retournement »

Une seule fusion est rarement suffisante pour les alliages à haute entropie. La procédure d'exploitation standard exige une fusion par retournement répétée, généralement effectuée au moins cinq fois. En faisant fondre le lingot, en le retournant et en le refondant, le four garantit que chaque partie du matériau subit le même historique thermique et la même intensité de mélange.

Comprendre les Exigences Opérationnelles

La Nécessité de l'Itération

La grande uniformité des lingots VAM se fait au détriment du temps de traitement. L'exigence de retourner et de refondre le matériau plusieurs fois n'est pas une étape facultative ; c'est une contrainte obligatoire pour garantir que la composition chimique est cohérente dans tout le matériau.

Déterminer le Succès en Aval

La qualité du lingot VAM dicte la fiabilité de toutes les données futures. Si le mélange convectif initial est insuffisant, la composition chimique variera dans l'échantillon, rendant invalides les recherches ultérieures sur les propriétés mécaniques ou physiques de l'alliage.

Faire le Bon Choix pour Votre Objectif

Lors de l'utilisation d'un four de fusion à arc sous vide pour la préparation d'alliages à haute entropie, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la fiabilité de la recherche : Respectez strictement le protocole minimum de cinq fusions par retournement pour garantir l'uniformité chimique requise pour une caractérisation précise.

- Si votre objectif principal est la pureté du matériau : Vérifiez l'intégrité de l'atmosphère protectrice d'argon avant chaque cycle pour minimiser la contamination par oxydation, en particulier lors de l'utilisation d'éléments réactifs comme le manganèse ou le chrome.

Le four VAM n'est pas seulement une source de chaleur ; c'est un dispositif de mélange qui transforme des ingrédients élémentaires distincts en un alliage singulier et homogène prêt pour l'investigation scientifique.

Tableau Récapitulatif :

| Caractéristique | Rôle du VAM dans la Préparation des AHE |

|---|---|

| Mécanisme Principal | Fusion par arc électrique à haute énergie dans une atmosphère contrôlée |

| Environnement | Vide ou gaz d'argon protecteur pour prévenir l'oxydation |

| Méthode de Mélange | Mélange convectif thermique + fusion par retournement répétée (min. 5 fois) |

| Résultat Clé | Homogénéité au niveau atomique dans les systèmes multi-éléments (Fe, Co, Ni, Cr, Mn) |

| Application | Production de lingots de haute pureté pour la recherche et le traitement en aval |

Élevez Votre Recherche sur les Alliages avec la Précision KINTEK

Prêt à maîtriser les complexités du FeCoNiCr et d'autres alliages à haute entropie ? Les systèmes avancés de fusion à arc sous vide de KINTEK sont conçus pour fournir le contrôle thermique extrême et la pureté atmosphérique requis pour une homogénéité chimique parfaite.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables selon vos besoins spécifiques de laboratoire. Ne laissez pas la ségrégation élémentaire compromettre vos données — exploitez notre expertise en haute température pour produire des matériaux supérieurs.

Contactez KINTEK Aujourd'hui pour une Solution Personnalisée

Guide Visuel

Références

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment une bobine d'induction à section rectangulaire se compare-t-elle à une bobine à section circulaire ? Optimiser les performances de fusion ISM

- Qu'est-ce qui rend possible la fusion sous vide par induction ? Débloquez la production de métaux ultra-purs

- Qu'est-ce que le soudage par induction et comment est-il réalisé ? Découvrez le soudage à grande vitesse et sans contact pour les métaux et les plastiques

- Quelle est la fonction d'un four à induction sous vide dans la fusion d'alliages FeAl ? Assurer la pureté et la précision

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- Comment l'introduction de fentes inférieures dans un creuset froid affecte-t-elle les performances de fusion ? Optimisez l'efficacité de votre ISM

- Pourquoi utiliser un four à arc sous argon pour les alliages à haute entropie MnCoNiCuGe5 ? Assurer la pureté dans le brasage à haute entropie

- Pourquoi est-il nécessaire de pré-fondre le titane avant les alliages CoCrFeNiZr0.3 ? Purification essentielle pour la pureté