La raison fondamentale pour laquelle un processus de traitement thermique nécessite un four à atmosphère inerte est de protéger le matériau contre les réactions chimiques indésirables, principalement l'oxydation, à haute température. Lorsque les métaux sont chauffés, ils deviennent très réactifs avec les gaz présents dans l'air, tels que l'oxygène et l'humidité. Une atmosphère inerte déplace ces gaz réactifs, empêchant les dommages de surface comme la formation de calamine et garantissant que les propriétés finales du matériau répondent à des spécifications d'ingénierie précises.

Une atmosphère inerte ne sert pas seulement à prévenir la rouille. C'est un outil stratégique pour contrôler la chimie de surface d'un composant, assurant que son intégrité structurelle, son apparence et ses performances sont atteints sans compromis.

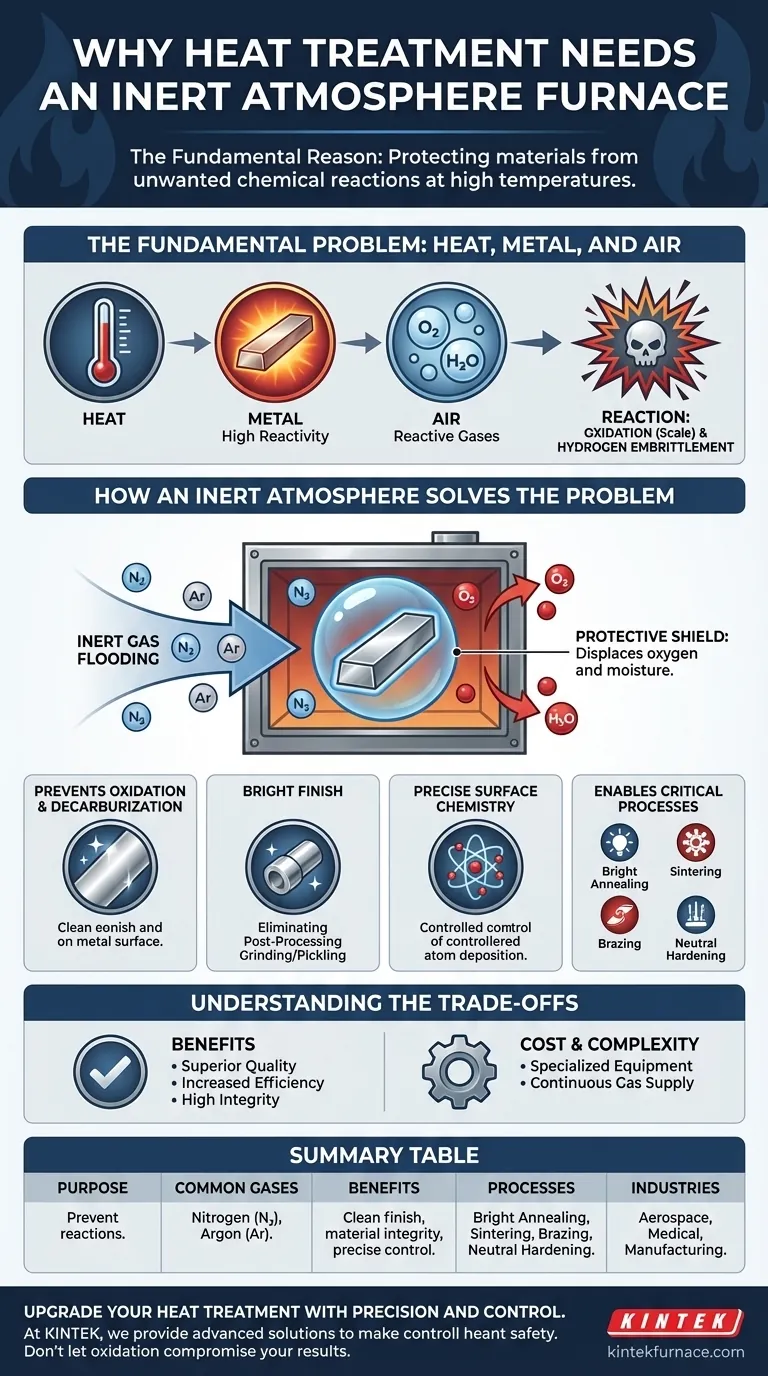

Le problème fondamental : chaleur, métal et air

Le traitement thermique repose sur des cycles thermiques précis pour modifier la microstructure d'un matériau. Cependant, la chaleur même qui permet ces changements positifs rend le matériau chimiquement vulnérable.

Pourquoi les températures élevées sont un défi

La chaleur agit comme un catalyseur pour les réactions chimiques. Lorsque la température d'un métal augmente, ses atomes vibrent plus énergiquement, le rendant beaucoup plus susceptible de réagir avec son environnement.

Le rôle de l'oxygène

La réaction la plus courante et la plus dommageable à haute température est l'oxydation. L'oxygène de l'air ambiant se lie agressivement au métal chaud pour former une couche d'oxydes, souvent appelée calamine. Cette calamine est cassante, modifie les dimensions de la pièce et donne un fini de surface rugueux et décoloré.

Autres contaminants atmosphériques

Au-delà de l'oxygène, d'autres éléments dans l'air peuvent causer des problèmes. L'humidité (H₂O) peut introduire de l'hydrogène dans la structure du matériau, conduisant à un état dangereux connu sous le nom de fragilisation par l'hydrogène, qui réduit considérablement la ductilité et la ténacité.

Comment une atmosphère inerte résout le problème

Un four à atmosphère inerte remplace systématiquement l'air réactif à l'intérieur de la chambre de chauffage par un gaz non réactif, créant ainsi une bulle protectrice autour de la pièce.

Création d'un bouclier protecteur

Des gaz comme l'azote (N₂) et l'argon (Ar) sont chimiquement inertes, ce qui signifie qu'ils ne réagissent pas facilement avec d'autres éléments, même à haute température. En inondant le four avec l'un de ces gaz, l'oxygène et l'humidité sont purgés, privant les réactions chimiques indésirables de leur potentiel.

Prévention de l'oxydation et de la décarburation

Le bénéfice le plus immédiat est la prévention complète de l'oxydation. Cela se traduit par une surface propre et sans calamine, souvent appelée finition « brillante », qui élimine le besoin d'opérations de nettoyage secondaires coûteuses et longues comme le meulage ou le décapage acide. Pour les aciers, cela empêche également la décarburation — la perte de carbone de la surface, ce qui ramollirait autrement le matériau.

Permettre une chimie de surface précise

Dans certains processus, l'atmosphère n'est pas seulement protectrice mais aussi un ingrédient actif. Des processus comme la carbonitruration ajoutent intentionnellement du carbone et de l'azote à la surface d'un acier pour le durcir. Un gaz inerte comme l'azote agit comme un gaz porteur neutre, délivrant les composants chimiques actifs à la surface dans des concentrations précises sans interférence de l'oxygène.

Comprendre les compromis et les processus clés

Bien que très efficace, l'utilisation d'une atmosphère inerte implique des équipements spécifiques et des considérations opérationnelles. Elle est spécifiée pour les processus où les avantages d'un environnement contrôlé sont non négociables.

Le bénéfice : Qualité de produit supérieure

En éliminant les réactions indésirables, le produit final présente une intégrité matérielle plus élevée, moins d'impuretés et des propriétés mécaniques plus cohérentes et prévisibles. Ceci est essentiel dans les industries exigeantes comme l'aérospatiale et le médical.

Le bénéfice : Efficacité accrue

Les pièces sortent du four propres et souvent prêtes pour la prochaine étape de fabrication. Cette réduction du traitement post-traitement permet d'économiser beaucoup de temps, de main-d'œuvre et de coûts, conduisant à un taux de réussite global plus élevé pour les produits finis.

Le coût : Équipement et approvisionnement en gaz

Les fours à atmosphère inerte sont plus complexes et plus coûteux que leurs homologues à air. Ils nécessitent un approvisionnement continu et fiable en gaz de haute pureté, ce qui représente un coût opérationnel continu.

Processus courants nécessitant une atmosphère inerte

- Recuit brillant : Ramollir un métal pour améliorer sa ductilité sans provoquer de décoloration de surface.

- Frittage : Fusionner des poudres métalliques ensemble en les chauffant en dessous de leur point de fusion. La vaste surface des poudres les rend extrêmement vulnérables à l'oxydation.

- Brasage : Joindre deux composants à l'aide d'un métal d'apport. Des surfaces propres et sans oxyde sont essentielles pour que le métal d'apport puisse s'écouler et créer une liaison solide.

- Trempe neutre : Durcir un composant en acier tout en garantissant que sa chimie de surface reste inchangée.

Faire le bon choix pour votre application

Le choix de l'atmosphère du four dépend entièrement des exigences du matériau de la pièce finie.

- Si votre objectif principal est l'état de surface et l'apparence : Une atmosphère inerte est non négociable pour prévenir l'oxydation et obtenir une surface brillante et propre.

- Si votre objectif principal est l'intégrité structurelle : Pour des applications comme le frittage ou le brasage aérospatial, une atmosphère inerte est essentielle pour garantir des liaisons propres et solides et prévenir les défauts internes.

- Si votre objectif principal est le durcissement contrôlé de surface : Un gaz inerte est un porteur nécessaire pour contrôler précisément la réaction chimique à la surface du matériau.

- Si votre processus tolère la calamine de surface : Pour des applications comme le forgeage brut ou le soulagement de contrainte de base où une étape de nettoyage finale est déjà prévue, un four à air plus simple peut suffire.

En fin de compte, spécifier une atmosphère inerte est un choix d'ingénierie délibéré pour obtenir un contrôle absolu sur la chimie d'un matériau dans son état le plus vulnérable.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Objectif | Prévenir les réactions chimiques indésirables (ex. : oxydation, décarburation) à haute température. |

| Gaz couramment utilisés | Azote (N₂), Argon (Ar) |

| Avantages | Finition « brillante » propre, intégrité matérielle améliorée, réduction du post-traitement, contrôle précis de la chimie de surface. |

| Processus courants | Recuit brillant, Frittage, Brasage, Trempe neutre |

| Industries | Aérospatiale, Médicale, Fabrication |

Améliorez votre traitement thermique avec précision et contrôle

Chez KINTEK, nous comprenons le rôle essentiel des fours à atmosphère inerte dans l'obtention de propriétés matérielles sans faille. Nos solutions avancées, y compris les fours à Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, sont conçues pour offrir des performances et une fiabilité inégalées. Grâce à nos solides capacités internes de R&D et de fabrication, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques — garantissant que vos processus sont efficaces, rentables et exempts de risques de contamination.

Ne laissez pas l'oxydation compromettre vos résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent élever les capacités de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux