À la base, les fours à cornue sont utilisés pour tout processus thermique à haute température qui nécessite un contrôle absolu de l'environnement atmosphérique. Les applications spécifiques incluent le recuit brillant de l'acier inoxydable, le traitement thermique des métaux réactifs comme le titane, le brasage au four et le frittage de poudres et de céramiques avancées pour des industries allant de la métallurgie à l'électronique.

La caractéristique principale d'un four à cornue n'est pas seulement sa capacité à générer de la chaleur, mais son utilisation d'une chambre intérieure scellée—la cornue. Cette conception isole la charge de travail des éléments chauffants du four, permettant un contrôle précis de l'atmosphère gazeuse (ou du vide) pour éviter les réactions chimiques indésirables comme l'oxydation.

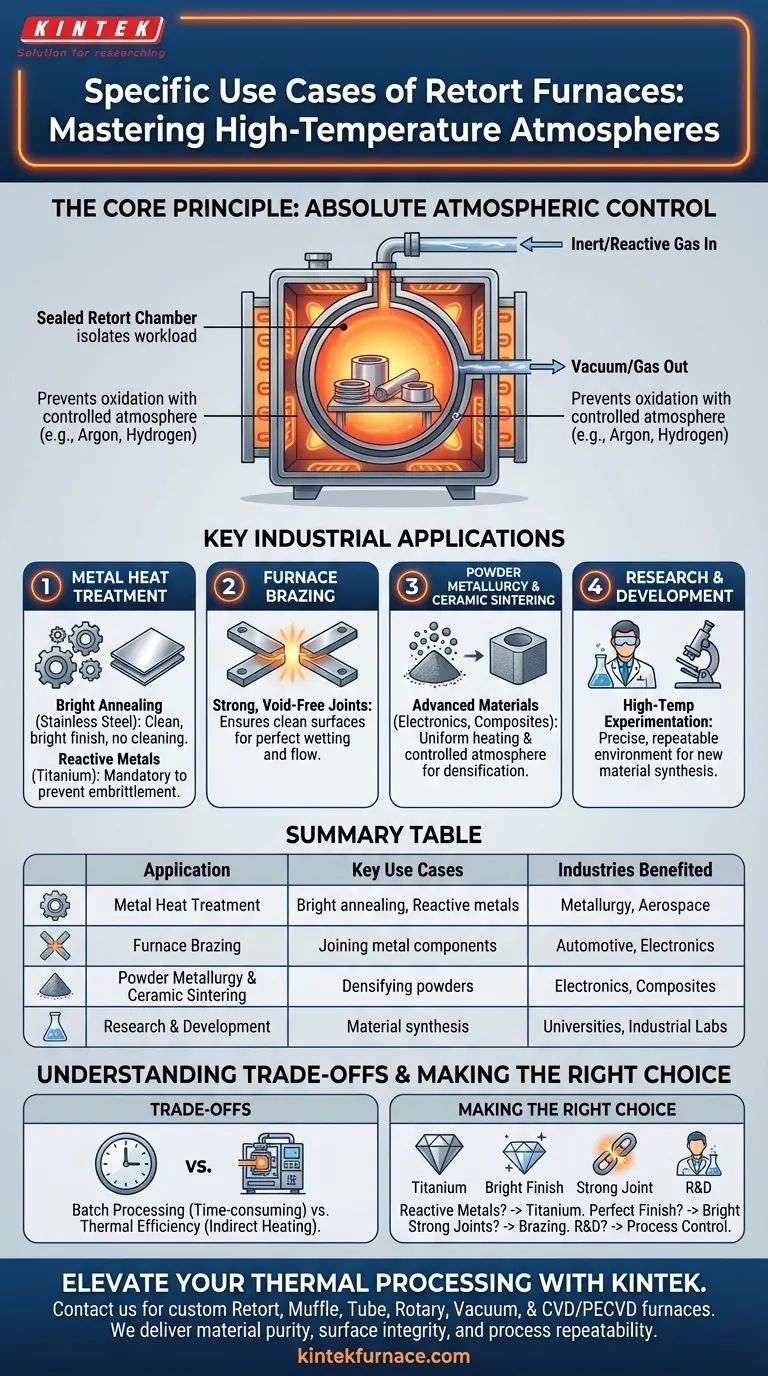

Le Principe Fondamental : Un Contrôle Atmosphérique Absolu

La valeur d'un four à cornue réside dans sa capacité à créer un environnement très spécifique et contrôlé, ce qui est impossible à réaliser dans un four standard à air libre ou à chauffage direct.

La Chambre de Cornue Scellée

Une cornue est un récipient métallique ou céramique qui est scellé pour être étanche aux gaz. Vos pièces sont placées à l'intérieur de cette cornue, qui est ensuite placée à l'intérieur du four principal pour le chauffage.

Cette séparation est la clé. Elle vous permet d'introduire des gaz spécifiques—comme l'azote, l'argon ou l'hydrogène—ou de créer un vide à l'intérieur de la cornue, créant ainsi un environnement adapté à vos besoins de processus.

Pourquoi l'Atmosphère est Critique

À hautes températures, la plupart des matériaux deviennent très réactifs. L'oxygène présent dans l'air normal provoquera rapidement une oxydation (calamine ou rouille), ce qui peut altérer l'état de surface, les propriétés mécaniques et l'intégrité d'une pièce.

Les atmosphères contrôlées empêchent cela. Un gaz inerte comme l'argon déplace l'oxygène, tandis qu'un gaz réactif comme l'hydrogène peut éliminer activement les oxydes de surface, un processus essentiel pour une finition "brillante".

Principales Applications Industrielles

Le principe du contrôle atmosphérique rend les fours à cornue indispensables pour les processus où la pureté des matériaux et l'intégrité de la surface sont primordiales.

Traitement Thermique des Métaux

Les fours à cornue excellent dans le recuit, le durcissement et le brasage. Ils sont particulièrement vitaux pour le recuit brillant des pièces en acier inoxydable, où une atmosphère inerte ou réductrice empêche la formation de calamine en surface, ce qui donne une finition propre et brillante qui ne nécessite aucun nettoyage post-processus.

Pour les métaux réactifs comme le titane, qui absorbent facilement l'oxygène à hautes températures, provoquant une fragilisation, un four à cornue offrant un vide ou une atmosphère d'argon pur n'est pas seulement bénéfique—il est obligatoire.

Brasage au Four

Lors de l'assemblage de composants métalliques avec un métal d'apport, toute oxydation sur les surfaces empêchera l'alliage de brasage de mouiller et de s'écouler correctement. Un four à cornue garantit que l'ensemble reste parfaitement propre tout au long du cycle de chauffage, ce qui donne des joints solides et sans vide.

Métallurgie des Poudres et Frittage Céramique

La création de pièces denses et performantes à partir de poudres métalliques ou céramiques nécessite de les chauffer juste en dessous de leur point de fusion. Un four à cornue fournit le chauffage uniforme et l'atmosphère contrôlée nécessaires pour prévenir l'oxydation des poudres et assurer une densification adéquate. Ceci est essentiel pour produire des matériaux avancés pour l'électronique et les composites.

Le Rôle dans la Recherche et le Développement

Les universités, les instituts de recherche et les laboratoires industriels comptent beaucoup sur les fours à cornue pour leur précision et leur polyvalence.

Expérimentation à Haute Température

Lors de la synthèse de nouveaux matériaux ou de l'étude de réactions chimiques à hautes températures, les scientifiques doivent éliminer autant de variables que possible. Un four à cornue fournit un environnement reproductible et précisément contrôlé pour garantir la validité et la fiabilité des résultats expérimentaux.

Comprendre les Compromis

Bien que puissants, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Traitement par Lots et Débit

La plupart des fours à cornue standard sont conçus pour le traitement par lots. Le chargement, l'étanchéité, la purge de l'atmosphère, l'exécution du cycle et le refroidissement peuvent prendre beaucoup de temps, limitant le débit par rapport aux fours à bande continue.

Les fours rotatifs à cornue sont une exception, conçus pour traiter de grandes quantités de petites pièces (comme des attaches) de manière plus continue.

Efficacité Thermique et Complexité

Le chauffage d'une charge de travail à l'intérieur d'une chambre secondaire (la cornue) est intrinsèquement moins direct et peut être moins économe en énergie que le chauffage direct des pièces. Les systèmes nécessaires pour l'étanchéité, la purge des gaz ou la création d'un vide ajoutent également une complexité mécanique et des coûts par rapport aux conceptions de fours plus simples.

Faire le Bon Choix pour Votre Processus

Le choix de votre équipement de traitement thermique doit être dicté par les exigences spécifiques de votre matériau et le résultat souhaité.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane : Le contrôle atmosphérique absolu d'un four à cornue est non négociable pour prévenir une dégradation catastrophique du matériau.

- Si votre objectif principal est d'obtenir une finition de surface parfaite et propre sur l'acier inoxydable : Un four à cornue pour le recuit brillant est le bon choix pour éviter des étapes de post-traitement coûteuses et dommageables.

- Si votre objectif principal est d'obtenir des joints brasés à haute résistance et sans vide : Utilisez un four à cornue pour assurer une propreté immaculée des métaux de base et d'apport tout au long du cycle de chauffage.

- Si votre objectif principal est la R&D ou la synthèse de matériaux en poudre : Un four à cornue offre le contrôle de processus et la répétabilité essentiels requis pour le développement et la production de matériaux avancés.

En fin de compte, un four à cornue est l'outil définitif lorsque l'environnement dans lequel votre pièce est chauffée est tout aussi important que la température elle-même.

Tableau Récapitulatif :

| Application | Cas d'utilisation clés | Industries bénéficiaires |

|---|---|---|

| Traitement Thermique des Métaux | Recuit brillant de l'acier inoxydable, traitement thermique de métaux réactifs comme le titane | Métallurgie, Aérospatiale |

| Brasage au Four | Assemblage de composants métalliques avec des joints solides et sans vide | Automobile, Électronique |

| Métallurgie des Poudres & Frittage Céramique | Densification des poudres pour les matériaux avancés | Électronique, Composites |

| Recherche & Développement | Expériences à haute température pour la synthèse de matériaux | Universités, Laboratoires Industriels |

Prêt à optimiser votre traitement thermique avec un contrôle atmosphérique précis ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours à cornue avancés—faisant partie de notre gamme diversifiée de produits comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD—peuvent être personnalisés pour répondre à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions qui garantissent la pureté des matériaux, l'intégrité de la surface et la répétabilité des processus pour des industries comme la métallurgie et l'électronique. Contactez-nous dès maintenant pour optimiser vos applications à haute température !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz