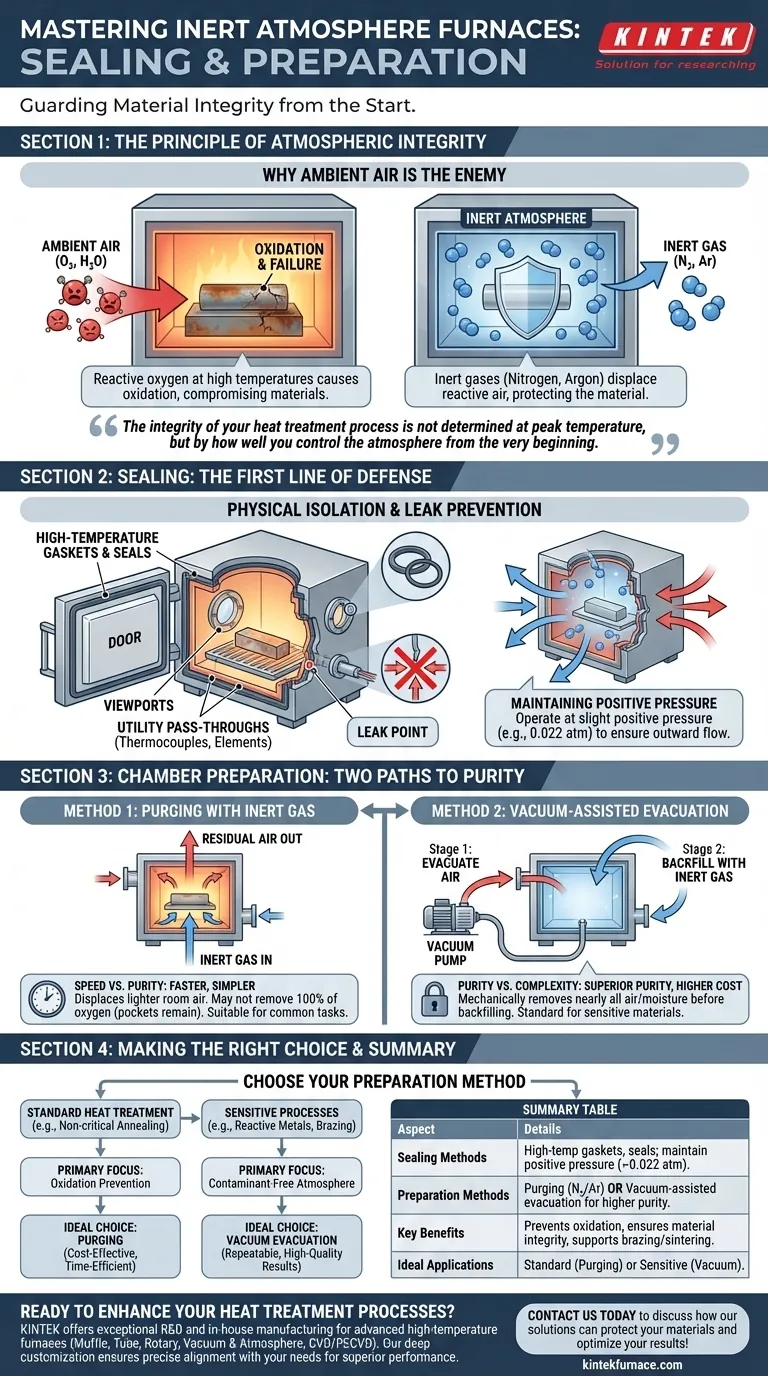

Pour préparer correctement un four à atmosphère inerte, vous devez d'abord vous assurer que chaque point de fuite potentiel – y compris les portes, les connexions d'éléments et les ports de thermocouple – est sécurisé avec des joints et des garnitures haute température. Une fois la chambre mécaniquement scellée, l'air ambiant est retiré et remplacé par un gaz inerte comme l'azote ou l'argon, soit en purgeant la chambre avec un flux de gaz continu, soit en utilisant une pompe à vide pour évacuer l'air avant de remplir avec le gaz de procédé.

L'intégrité de votre processus de traitement thermique n'est pas déterminée à la température maximale, mais par la façon dont vous contrôlez l'atmosphère dès le début. Une défaillance de l'étanchéité ou de la préparation du gaz se traduit directement par l'oxydation du matériau, des résultats compromis et une incohérence du processus.

Le principe de l'intégrité atmosphérique

Le but principal d'un four à atmosphère inerte est de créer un environnement chimiquement non réactif pendant le traitement à haute température. Cet environnement contrôlé est essentiel pour prévenir les réactions chimiques indésirables, principalement l'oxydation.

Pourquoi l'air ambiant est l'ennemi

À des températures élevées, les matériaux deviennent très sensibles à l'oxydation lorsqu'ils sont exposés à l'oxygène de l'air ambiant. Cela peut entraîner une décoloration de surface, une intégrité structurelle compromise et l'échec complet de processus tels que le brasage ou le frittage.

Le rôle du gaz inerte

Les gaz inertes, le plus souvent l'azote et l'argon, agissent comme un milieu stable qui ne réagira pas avec la pièce, même à des températures extrêmes. Ils déplacent l'oxygène réactif, protégeant efficacement le matériau tout au long du cycle de chauffage et de refroidissement.

Étanchéité : La première ligne de défense

Avant de pouvoir contrôler l'atmosphère, vous devez l'isoler physiquement. C'est la fonction principale des joints du four.

Joints et garnitures haute température

Chaque ouverture est un point de défaillance potentiel. Les portes, les hublots et les passages de service pour les thermocouples et les éléments chauffants doivent être équipés de joints spécialisés conçus pour résister aux températures élevées et empêcher l'échange de gaz.

Maintien d'une pression positive

Un joint parfaitement étanche est difficile à réaliser. Par conséquent, les fours sont généralement utilisés à une légère pression positive (par exemple, jusqu'à 0,022 atmosphères). Cela garantit que si une fuite microscopique existe, le gaz inerte s'écoulera hors de la chambre, empêchant l'air ambiant d'y pénétrer.

Préparation de la chambre : Deux voies vers la pureté

Une fois le four scellé, l'air ambiant résiduel à l'intérieur de la chambre doit être retiré. Ceci est réalisé par l'une des deux méthodes principales.

Méthode 1 : Purge avec gaz inerte

C'est la méthode la plus directe. Le gaz inerte est introduit par un port d'entrée, et il déplace physiquement l'air ambiant plus léger, qui sort par un port de sortie. La chambre est « purgée » pendant une durée suffisante pour garantir que la concentration en oxygène est tombée à un niveau acceptable.

Méthode 2 : Évacuation assistée par vide

Pour les applications nécessitant la plus grande pureté, une pompe à vide est utilisée pour éliminer mécaniquement la quasi-totalité de l'air et de l'humidité de la chambre scellée. Une fois qu'un vide suffisant est atteint, la chambre est remplie de gaz inerte de haute pureté. Ce processus peut être répété par cycles pour une efficacité maximale.

Comprendre les compromis

Le choix entre la purge et l'évacuation sous vide est une décision basée sur les exigences du processus, la sensibilité des matériaux et le coût de l'équipement.

Purge : Vitesse contre Pureté

La purge est plus rapide, plus simple et nécessite moins d'équipement complexe. Cependant, elle peut ne pas éliminer 100 % de l'oxygène, car des poches d'air peuvent être piégées. Cela la rend adaptée à de nombreuses tâches courantes de traitement thermique mais potentiellement risquée pour les matériaux très sensibles.

Évacuation sous vide : Pureté contre Complexité

L'utilisation d'un vide offre une pureté atmosphérique supérieure et est la norme pour le traitement des métaux réactifs ou la réalisation d'opérations de brasage critiques. Le compromis est un temps de cycle accru, un coût d'équipement plus élevé et la complexité supplémentaire de l'entretien d'un système de vide.

Faire le bon choix pour votre objectif

Votre méthode de préparation doit correspondre directement à la sensibilité de votre processus.

- Si votre objectif principal est le traitement thermique standard (par exemple, recuit non critique) : Une simple purge est souvent suffisante, offrant une solution économique et rapide pour la prévention de l'oxydation.

- Si votre objectif principal est de travailler avec des matériaux très réactifs ou des processus sensibles (par exemple, brasage, implants médicaux) : L'évacuation assistée par vide est le choix définitif pour garantir une atmosphère sans contaminants et assurer des résultats reproductibles et de haute qualité.

En fin de compte, maîtriser la préparation du four, c'est contrôler l'environnement invisible pour garantir un succès visible dans votre travail.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthodes d'étanchéité | Utilisez des joints et garnitures haute température sur les portes, les orifices ; maintenez une pression positive jusqu'à 0,022 atm pour empêcher l'entrée d'air. |

| Méthodes de préparation | Purge avec gaz inerte (azote/argon) ou évacuation assistée par vide pour une pureté supérieure. |

| Avantages clés | Prévient l'oxydation, assure l'intégrité du matériau et supporte des processus comme le brasage et le frittage. |

| Applications idéales | Traitement thermique standard (purge) ou processus sensibles comme les métaux réactifs (vide). |

Prêt à améliorer les processus de traitement thermique de votre laboratoire avec des solutions fiables d'atmosphère inerte ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant des performances et une cohérence supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent protéger vos matériaux et optimiser vos résultats !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures