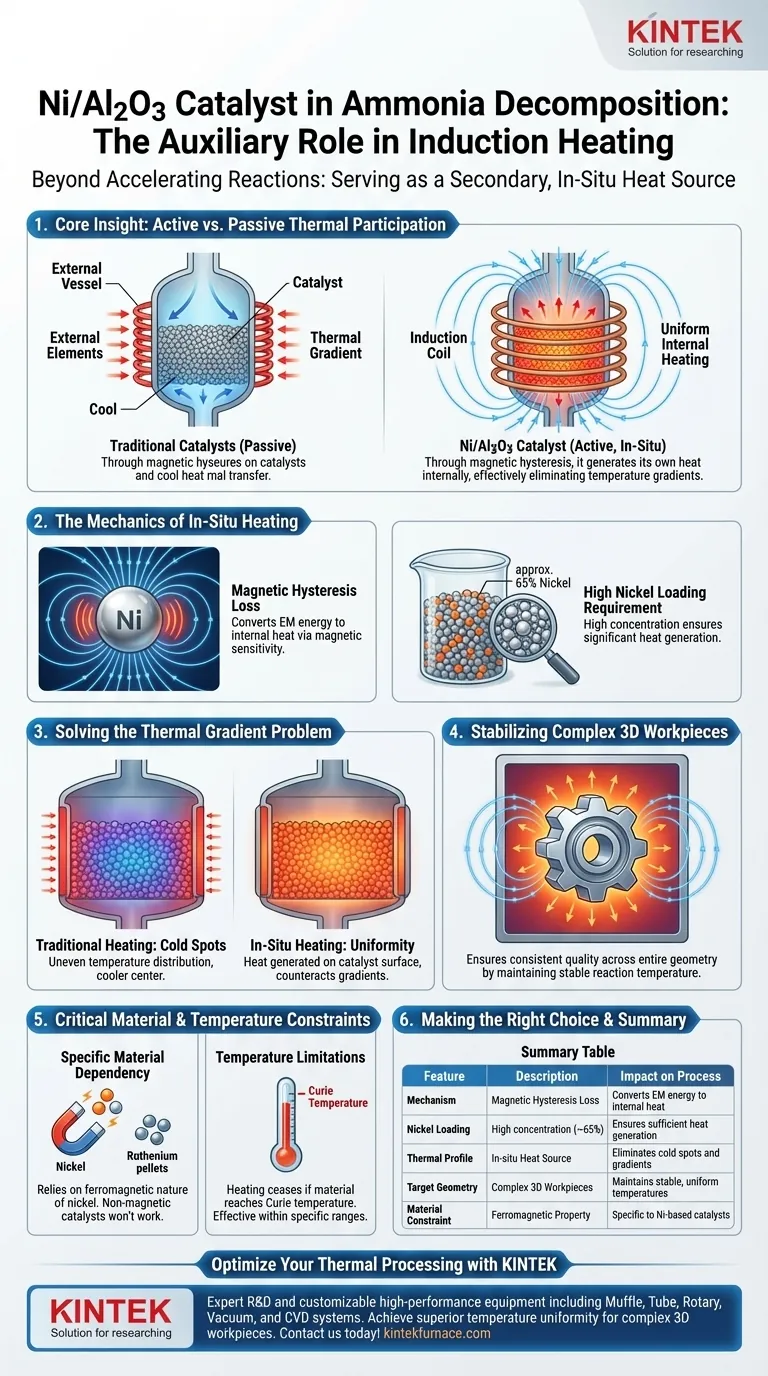

Au-delà de sa fonction première d'accélérer la réaction chimique, un catalyseur Ni/Al2O3 placé dans un champ de chauffage par induction joue un rôle auxiliaire essentiel en tant que source de chaleur secondaire, in situ. Plus précisément, les particules de nickel métallique présentes dans le catalyseur interagissent avec le champ électromagnétique pour générer une chaleur microscopique localisée.

Idée clé Alors que la plupart des catalyseurs sont des récepteurs thermiques passifs, un catalyseur Ni/Al2O3 à forte charge dans un champ d'induction devient un participant thermique actif. Grâce à l'hystérésis magnétique, il génère sa propre chaleur en interne, éliminant ainsi efficacement les gradients de température qui affectent généralement les méthodes de chauffage externes.

La mécanique du chauffage in situ

Génération de chaleur magnétique

L'effet de chauffage auxiliaire est dû à la sensibilité magnétique des particules de nickel. Lorsqu'elles sont exposées au champ électromagnétique alternatif du système d'induction, ces particules subissent une perte par hystérésis.

Ce processus convertit directement l'énergie magnétique en énergie thermique à un niveau microscopique. Il transforme le lit catalytique d'un milieu chimique statique en un élément chauffant actif.

Exigence de forte charge

Pour obtenir cet effet de chauffage auxiliaire, les compositions catalytiques standard sont souvent insuffisantes. Le processus utilise spécifiquement une forte charge de nickel (environ 65%).

Cette concentration élevée de nickel métallique garantit qu'il y a suffisamment de matériau magnétique présent pour générer une chaleur significative, complétant ainsi le chauffage principal du système.

Résoudre le problème du gradient thermique

Élimination des points froids

Dans les conceptions de réacteurs traditionnelles, la chaleur est appliquée de l'extérieur, ce qui entraîne souvent des distributions de température inégales où le centre du lit est plus froid que les parois.

Étant donné que le catalyseur Ni/Al2O3 génère de la chaleur depuis l'intérieur du lit lui-même, il contrecarre ces gradients thermiques. La chaleur est produite exactement là où la réaction se produit, c'est-à-dire à la surface du catalyseur.

Stabilisation des pièces 3D

Ce mécanisme de chauffage interne est particulièrement bénéfique pour le traitement de pièces 3D complexes.

En fournissant une source de chaleur secondaire qui imprègne le lit catalytique, le système aide ces pièces à maintenir une température de réaction stable et uniforme, garantissant une qualité constante sur toute la géométrie de la pièce.

Contraintes matérielles critiques

Dépendance à un matériau spécifique

Il est crucial de reconnaître que cet effet de chauffage auxiliaire n'est pas une propriété de tous les catalyseurs de décomposition de l'ammoniac. Il repose strictement sur la nature ferromagnétique du nickel.

Les catalyseurs à base de métaux non magnétiques (tels que le ruthénium) ou ceux ayant une très faible charge de nickel ne présenteront pas cet effet de chauffage par hystérésis.

Limites de température

Bien que la référence principale se concentre sur l'avantage du chauffage, les ingénieurs doivent se rappeler que le chauffage ferromagnétique par hystérésis cesse généralement si le matériau atteint sa température de Curie.

Par conséquent, ce rôle auxiliaire est plus efficace dans des plages de température spécifiques où le nickel reste magnétiquement actif.

Faire le bon choix pour votre processus

Si vous concevez un système de décomposition de l'ammoniac basé sur l'induction, considérez l'impact du choix du catalyseur sur votre gestion thermique :

- Si votre objectif principal est l'uniformité de la température : Choisissez un catalyseur avec une forte charge de nickel (~65 %) pour tirer parti de l'effet de chauffage in situ et éliminer les gradients.

- Si votre objectif principal est le traitement de géométries complexes : Utilisez cette stratégie de chauffage par catalyseur pour garantir que les pièces 3D maintiennent des températures stables pendant la réaction.

En traitant le catalyseur à la fois comme un accélérateur chimique et un générateur thermique, vous obtenez un processus de décomposition plus efficace et plus uniforme.

Tableau récapitulatif :

| Caractéristique | Description | Impact sur le processus |

|---|---|---|

| Mécanisme | Perte par hystérésis magnétique | Convertit l'énergie EM en chaleur interne |

| Charge de nickel | Forte concentration (~65 %) | Assure une génération de chaleur suffisante |

| Profil thermique | Source de chaleur in situ | Élimine les points froids et les gradients |

| Géométrie cible | Pièces 3D complexes | Maintient des températures stables et uniformes |

| Contrainte matérielle | Propriété ferromagnétique | Spécifique aux catalyseurs à base de Ni |

Optimisez votre traitement thermique avec KINTEK

Votre processus de décomposition de l'ammoniac souffre d'un chauffage inégal ou de réactions inefficaces ? Soutenu par une R&D et une fabrication expertes, KINTEK fournit les solutions de chauffage avancées dont vous avez besoin. Nous proposons une gamme complète d'équipements haute performance comprenant des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos exigences uniques en laboratoire ou industrielles.

Notre expertise spécialisée en chauffage par induction et en intégration de catalyseurs vous aide à obtenir une uniformité de température supérieure, même pour les pièces 3D les plus complexes. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise technique peut favoriser le succès de votre recherche et de votre production.

Guide Visuel

Références

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelles solutions sont mises en œuvre pour la fusion par induction sous vide (VIM) ? Obtenez une pureté et des performances d'alliage supérieures

- Quels sont les avantages de prévoir une expansion future lors du choix d'un four à induction ? Boostez l'efficacité et la croissance

- Comment un système de chauffage par induction à haute fréquence contribue-t-il au durcissement superficiel de l'acier ? Améliorer la résistance à l'usure

- Quelles sont les propriétés clés des alliages de titane et pourquoi sont-ils fondus dans des fours VIM ? Débloquez la production d'alliages haute performance

- Quels matériaux peuvent être traités par la technologie à induction ? Un guide des métaux, alliages et au-delà

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion et la coulée de l'acier RAFM ? Pureté de précision pour la recherche nucléaire

- Quelles sont les fonctions principales d'un four de fusion par induction sous vide poussé ? Essentiel pour le traitement des superalliages CM186LC

- Quel rôle joue un four de fusion par induction sous vide (VIM) dans le recyclage de l'acier faiblement allié ? Assurer la pureté.