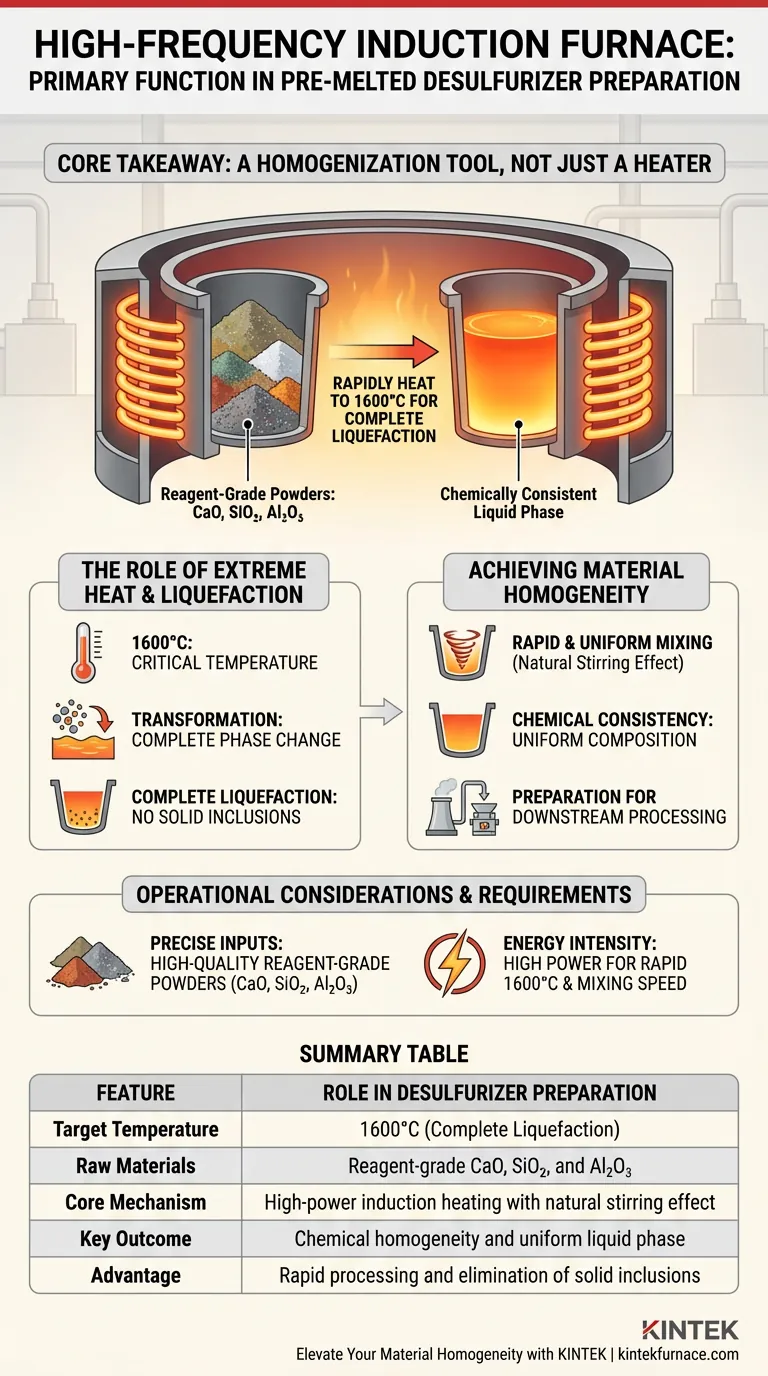

La fonction principale d'un four à induction à haute fréquence dans ce contexte est de chauffer rapidement les poudres mélangées de qualité réactif à 1600°C pour obtenir une liquéfaction complète. En utilisant un chauffage par induction de haute puissance, le four garantit que les matières premières — spécifiquement l'oxyde de calcium, le dioxyde de silicium et l'oxyde d'aluminium — sont complètement fondues et uniformément mélangées avant d'être refroidies et traitées davantage.

Point clé à retenir Le four à induction n'est pas simplement un élément chauffant ; c'est un outil d'homogénéisation. Sa capacité à générer rapidement une chaleur intense transforme les poudres hétérogènes en une phase liquide chimiquement cohérente, ce qui est l'exigence définissant la production de désulfurants pré-fondus de haute qualité.

Le rôle de la chaleur extrême et de la liquéfaction

Atteindre des températures critiques

Pour préparer des désulfurants pré-fondus efficaces, le système doit atteindre des températures extrêmement élevées. Le four à induction à haute fréquence est spécifiquement calibré pour chauffer le mélange de matériaux à 1600°C.

Transformation des matières premières

À cette température, les matières premières solides subissent un changement de phase complet. Le four convertit les poudres mélangées d'oxyde de calcium, de dioxyde de silicium et d'oxyde d'aluminium de qualité réactif en un état fondu.

Assurer une liquéfaction complète

La fusion partielle est insuffisante pour cette application. Le four à induction fournit la puissance élevée soutenue nécessaire pour garantir que chaque particule du lot soit entièrement liquéfiée, éliminant ainsi les inclusions solides qui pourraient compromettre le produit final.

Atteindre l'homogénéité des matériaux

Mélange rapide et uniforme

Le mécanisme de chauffage par induction favorise un mouvement vigoureux au sein du bain fondu. Cet effet d'agitation naturelle facilite un mélange rapide et uniforme des différents composants chimiques pendant qu'ils sont en phase liquide.

Établir la cohérence chimique

L'objectif ultime de cette étape de pré-fusion est la cohérence. En mélangeant soigneusement les oxydes liquéfiés, le four garantit que le matériau résultant a une composition chimique uniforme dans tout le lot.

Préparation pour le traitement en aval

Cette uniformité est essentielle pour les étapes suivantes. Le matériau initial de haute qualité produit par le four garantit que les phases ultérieures de refroidissement, de broyage et de tamisage produisent un désulfurant fiable et efficace.

Considérations et exigences opérationnelles

Exigence d'intrants précis

Le processus repose fortement sur la qualité des matériaux d'entrée. L'utilisation de poudres de qualité réactif (CaO, SiO₂, Al₂O₃) est essentielle pour éviter que les impuretés ne dégradent le bain fondu pendant le processus d'induction à haute température.

Intensité énergétique

Atteindre et maintenir 1600°C nécessite un apport d'énergie important. Cette exigence de haute puissance est un compromis nécessaire pour atteindre les vitesses de liquéfaction et de mélange rapides que d'autres types de fours pourraient ne pas supporter efficacement.

Faire le bon choix pour votre objectif

Pour vous assurer de choisir la bonne méthode de traitement pour vos matériaux, tenez compte de vos objectifs spécifiques de pureté et de traitement.

- Si votre objectif principal est l'uniformité chimique : Privilégiez le chauffage par induction à haute fréquence pour tirer parti de son effet d'agitation naturel et de sa capacité à liquéfier complètement les oxydes mélangés.

- Si votre objectif principal est la vitesse du processus : Comptez sur les capacités de haute puissance du four à induction pour amener rapidement les matériaux au point de fusion de 1600°C par rapport au chauffage par résistance conventionnel.

Le succès d'un désulfurant pré-fondu repose entièrement sur la capacité du four à induction à transformer un mélange de poudres en un liquide unique et chimiquement absolu.

Tableau récapitulatif :

| Caractéristique | Rôle du four à induction dans la préparation du désulfurant |

|---|---|

| Température cible | 1600°C (liquéfaction complète) |

| Matières premières | CaO, SiO₂ et Al₂O₃ de qualité réactif |

| Mécanisme principal | Chauffage par induction de haute puissance avec effet d'agitation naturel |

| Résultat clé | Homogénéité chimique et phase liquide uniforme |

| Avantage | Traitement rapide et élimination des inclusions solides |

Élevez l'homogénéité de vos matériaux avec KINTEK

La précision dans la production de désulfurants pré-fondus commence par un contrôle thermique supérieur. Chez KINTEK, nous comprenons que l'atteinte de 1600°C avec une cohérence chimique absolue est vitale pour vos applications de recherche et industrielles. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des solutions spécialisées d'induction à haute température — tous entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Ne faites aucun compromis sur la pureté des matériaux. Contactez-nous dès aujourd'hui pour optimiser les capacités de traitement à haute température de votre laboratoire !

Guide Visuel

Références

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four à moufle pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales des fours de fusion par induction sous vide (VIM) ? Atteindre un traitement des métaux de haute pureté

- Quels matériaux peuvent être chauffés par chauffage par induction ? Débloquez un chauffage efficace pour les métaux et plus encore

- Quels facteurs faut-il prendre en compte lors du choix d'un four de fusion à induction ? Un guide pour maximiser le retour sur investissement

- Quels avantages en matière de sécurité offrent les fours de fusion à induction sous vide ? Assurer la sécurité de l'opérateur et des matériaux dans les industries à enjeux élevés

- Quel rôle joue un creuset en céramique dans le processus de fusion par induction des métaux ? Avantages clés et facteurs de performance

- Quelle est la fonction principale d'un four de fusion à arc sous vide dans la synthèse de Al25CoCrFeNiNd ? Assurer la pureté de l'alliage

- Quel est le rôle d'un four à arc sous vide dans la synthèse des HEA AlCrFeNi ? Obtenir une homogénéité de matériau de haute pureté

- Quel est l'objectif de l'utilisation d'un système de chauffage par induction à haute puissance ? Optimiser la fusion d'alliages à haute entropie