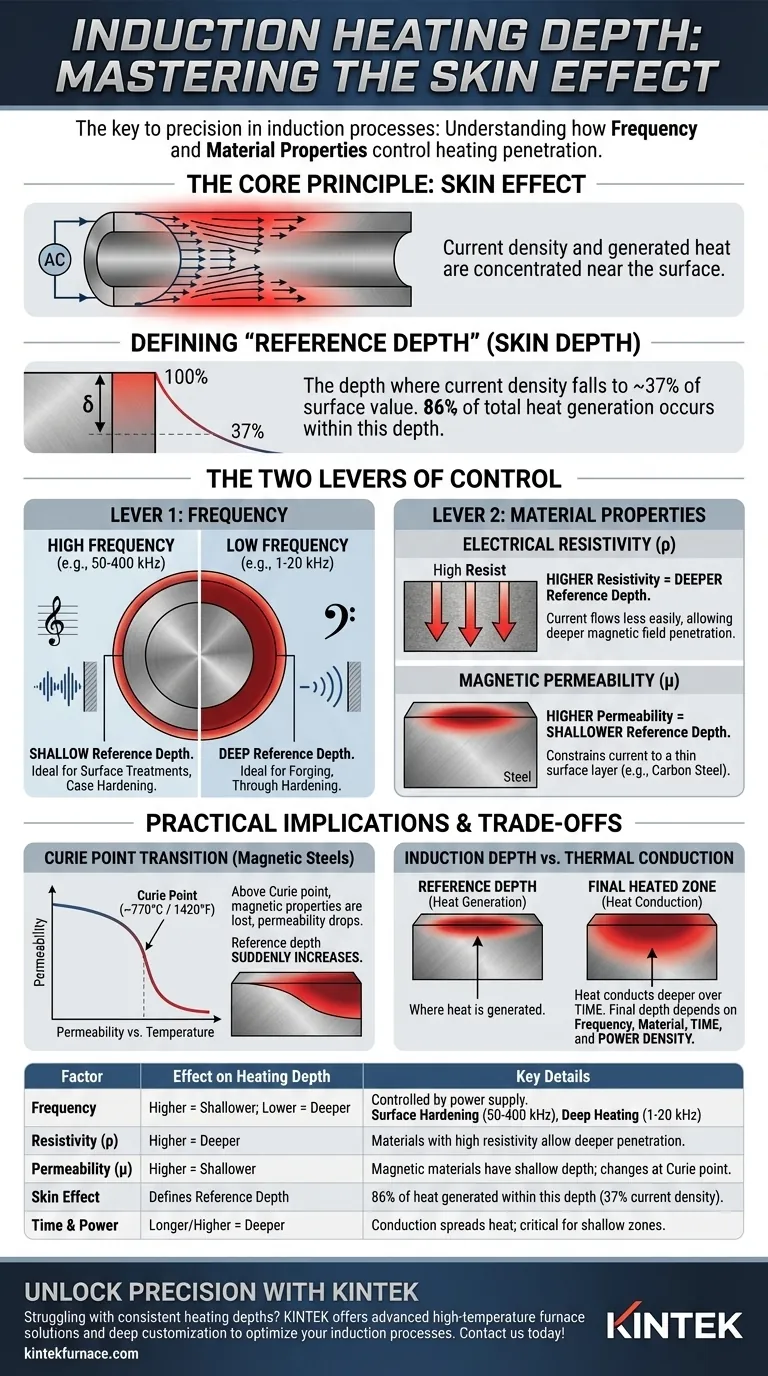

La profondeur de chauffage dans un processus par induction est principalement déterminée par deux facteurs : la fréquence du courant alternatif provenant de l'alimentation électrique et les propriétés électriques et magnétiques intrinsèques du matériau chauffé. En bref, des fréquences plus élevées entraînent un chauffage plus superficiel, tandis que des fréquences plus basses pénètrent plus profondément dans la pièce à usiner.

Le principe fondamental que vous devez comprendre est « l'effet de peau ». La chaleur n'est pas générée uniformément dans toute la pièce ; elle est concentrée près de la surface. La profondeur de cette couche chauffée est un paramètre prévisible et contrôlable, faisant de l'induction un outil très précis lorsque vous maîtrisez la relation entre la fréquence et le matériau.

Le principe fondamental : Comprendre l'effet de peau

Pour contrôler la profondeur de chauffage, vous devez d'abord comprendre pourquoi elle se produit. Le phénomène responsable est connu sous le nom d'effet de peau, un principe fondamental de l'électromagnétisme.

Qu'est-ce que l'effet de peau ?

Lorsqu'un courant alternatif (CA) traverse un conducteur, il ne se répartit pas uniformément sur la section transversale du conducteur. Au lieu de cela, le courant est le plus dense à la surface et sa densité diminue de manière exponentielle vers le centre.

Étant donné que le chauffage par résistance est directement proportionnel au carré du courant (I²R), la chaleur est également générée dans cette fine couche porteuse de courant, ou « peau ».

Définition de la « Profondeur de Référence »

La « profondeur de référence électrique » (ou profondeur de peau) est la mesure technique standard de cet effet. Elle est définie comme la profondeur depuis la surface où la densité de courant induit est tombée à environ 37 % de sa valeur à la surface.

À des fins pratiques, environ 86 % de toute la chaleur générée par le processus d'induction se produit dans cette seule profondeur de référence. Cela en fait le paramètre le plus critique pour calculer et contrôler vos résultats de chauffage.

Les deux leviers de contrôle

Vous pouvez contrôler la profondeur de référence en manipulant une variable de processus clé et en comprenant un ensemble de propriétés matérielles.

Levier 1 : La Fréquence

La fréquence est le contrôle le plus important et le plus direct que vous avez sur la profondeur de chauffage. Elle est déterminée par votre alimentation électrique à induction. La relation est simple et inverse :

- Haute Fréquence = Profondeur de référence superficielle

- Basse Fréquence = Profondeur de référence profonde

Considérez cela comme des ondes sonores. Les aigus à haute fréquence sont facilement bloqués par un mur, tandis que les basses fréquences peuvent le traverser. De même, les courants à haute fréquence ne peuvent pas pénétrer loin dans un métal, concentrant leur énergie près de la surface.

Cela permet des choix précis basés sur l'application. Les hautes fréquences (50 kHz - 400 kHz et plus) sont utilisées pour les traitements de surface comme le durcissement superficiel, tandis que les basses fréquences (1 kHz - 20 kHz) sont utilisées pour les applications nécessitant une chaleur profonde, comme le forgeage ou le durcissement complet.

Levier 2 : Les Propriétés du Matériau

La nature spécifique de la pièce à usiner joue également un rôle critique et non négociable dans la détermination de la profondeur de référence. Deux propriétés sont essentielles :

- Résistivité Électrique (ρ) : Une résistivité plus élevée rend plus difficile la circulation du courant, ce qui permet aux champs magnétiques de pénétrer plus profondément. Par conséquent, une résistivité plus élevée conduit à une profondeur de référence plus grande.

- Perméabilité Magnétique (μ) : Cette propriété décrit la facilité avec laquelle un matériau peut être magnétisé. Pour les matériaux ferromagnétiques comme l'acier au carbone, une perméabilité élevée contraint considérablement le courant à une couche très mince, ce qui entraîne une profondeur de référence beaucoup plus superficielle par rapport aux matériaux non magnétiques comme l'aluminium ou le cuivre à la même fréquence.

Comprendre les compromis et les implications pratiques

Connaître la théorie est une chose ; l'appliquer nécessite de comprendre les complexités qui surviennent pendant le processus de chauffage réel.

La Transition du Point de Curie

Pour les aciers ferromagnétiques, la considération pratique la plus importante est la température de Curie (environ 770 °C ou 1420 °F). Au-dessus de cette température, l'acier perd ses propriétés magnétiques et sa perméabilité chute à celle d'un matériau non magnétique.

Cela signifie qu'à mesure qu'une pièce ferromagnétique chauffe, la profondeur de référence augmente soudainement une fois qu'elle dépasse le point de Curie. Un processus conçu pour un chauffage superficiel peut rapidement devenir un processus de chauffage profond, nécessitant un contrôle sophistiqué de la puissance pour éviter la surchauffe ou des résultats non désirés.

Profondeur d'Induction vs. Conduction Thermique

Il est essentiel de distinguer la profondeur où la chaleur est générée (la profondeur de référence) de la profondeur finale de la zone chauffée. La profondeur finale est également une fonction du temps et de la densité de puissance.

Même avec une fréquence élevée créant une profondeur de référence superficielle, si vous appliquez la puissance pendant une longue durée, cette chaleur se conduira plus profondément dans le cœur de la pièce. Pour obtenir une zone affectée par la chaleur véritablement superficielle, vous avez besoin d'une fréquence élevée combinée à un cycle de chauffage court et à haute puissance.

Adapter la fréquence à votre application

Choisir les bons paramètres consiste à adapter l'équipement à l'objectif métallurgique.

- Si votre objectif principal est le durcissement superficiel ou le traitement de surface : Utilisez des fréquences élevées (50 kHz à 400 kHz ou plus) pour concentrer la chaleur précisément sur la surface et créer une couche externe dure tout en laissant un cœur ductile.

- Si votre objectif principal est le durcissement complet ou le préchauffage pour le forgeage : Utilisez des fréquences basses à moyennes (1 kHz à 20 kHz) pour obtenir un chauffage profond, lent et uniforme sur toute la section transversale du composant.

- Si votre objectif principal est la fusion de grandes billettes : Utilisez des fréquences très basses (50 Hz à 3 kHz) pour garantir que le champ magnétique pénètre complètement et que toute la masse est chauffée jusqu'à son point de fusion.

- Si vous chauffez de l'acier ferromagnétique pour le durcissement : Tenez compte du changement de profondeur de chauffage au point de Curie, nécessitant souvent une alimentation capable d'adapter sa sortie pour maintenir un chauffage constant.

En maîtrisant la relation entre la fréquence, le matériau et le temps, vous transformez le chauffage par induction d'un concept en un outil de fabrication précis et reproductible.

Tableau Récapitulatif :

| Facteur | Effet sur la profondeur de chauffage | Détails clés |

|---|---|---|

| Fréquence | Fréquence plus élevée = profondeur plus superficielle ; Fréquence plus basse = profondeur plus profonde | Contrôlée par l'alimentation électrique ; utilisée pour le durcissement superficiel (50-400 kHz) ou le chauffage profond (1-20 kHz) |

| Résistivité du Matériau (ρ) | Résistivité plus élevée = profondeur plus profonde | Affecte le flux de courant ; les matériaux à haute résistivité permettent une pénétration plus profonde |

| Perméabilité du Matériau (μ) | Perméabilité plus élevée = profondeur plus superficielle | Les matériaux ferromagnétiques (ex : acier) ont une profondeur superficielle ; changement au point de Curie (~770°C) |

| Effet de Peau | Définit la profondeur de référence où la densité de courant tombe à 37% | 86% de la chaleur générée dans cette profondeur ; permet un contrôle précis |

| Temps et Densité de Puissance | Temps plus long/Puissance plus élevée = zone chauffée plus profonde par conduction | Se combine avec la fréquence pour la profondeur finale ; critique pour les zones affectées par la chaleur superficielles |

Libérez la Précision dans Vos Processus de Chauffage par Induction avec KINTEK

Vous avez du mal à obtenir des profondeurs de chauffage constantes dans vos applications par induction ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est conçue pour répondre aux exigences uniques de divers laboratoires et environnements industriels. Grâce à notre solide capacité de personnalisation approfondie, nous pouvons vous aider à optimiser les paramètres de fréquence et de matériau pour des résultats supérieurs dans les processus de durcissement superficiel, de durcissement complet ou de fusion.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et votre précision — Prenez contact maintenant !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat