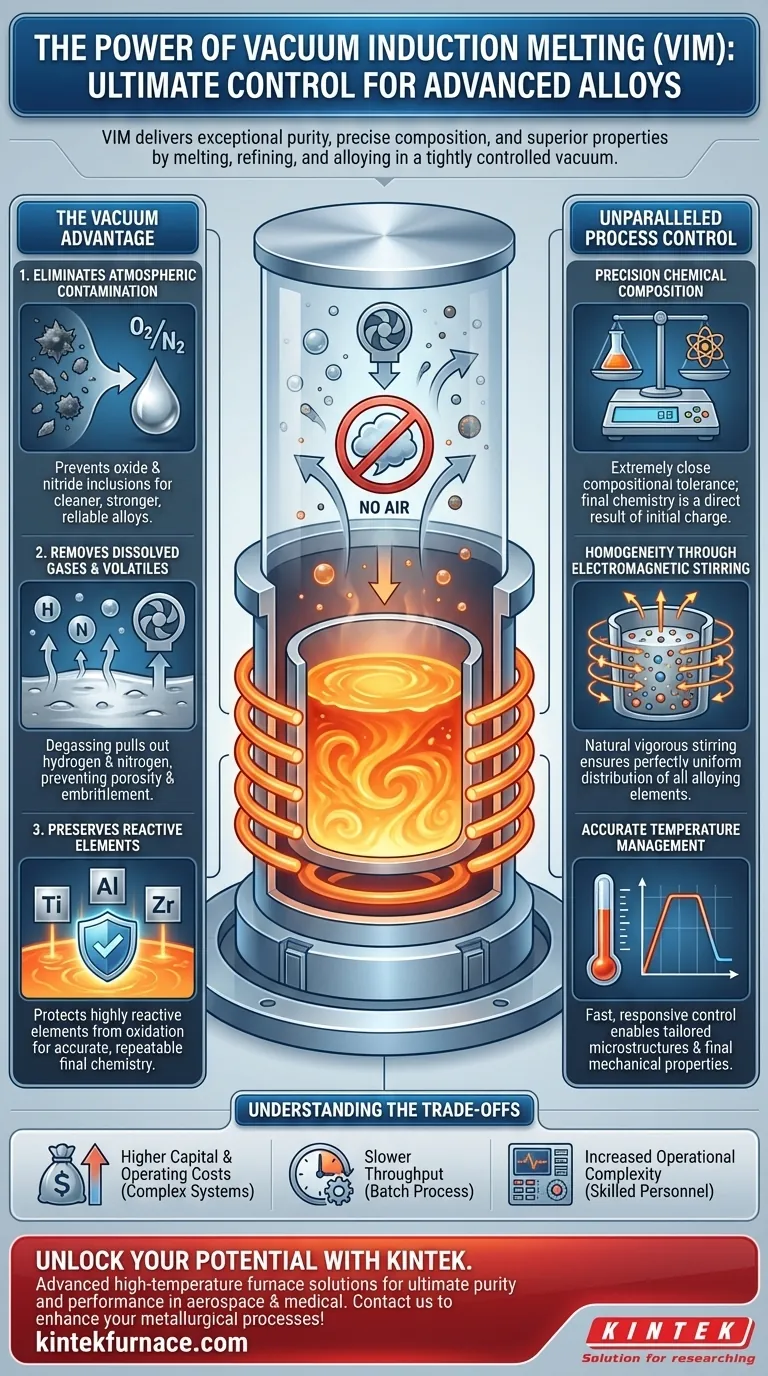

À la base, la fusion par induction sous vide (VIM) consiste à atteindre un contrôle ultime sur le processus métallurgique. En effectuant la fusion, le raffinage et l'alliage dans un vide strictement contrôlé, la VIM offre une pureté des matériaux exceptionnelle, une composition chimique précise et des propriétés mécaniques supérieures qui sont inatteignables avec les techniques de fusion à l'air conventionnelles.

L'avantage fondamental de la VIM n'est pas seulement de faire fondre le métal, mais de le raffiner. En supprimant l'atmosphère réactive, le processus élimine la principale source de contamination – l'air – ce qui permet d'obtenir des alliages haute performance plus propres, plus résistants et plus fiables.

La base de la VIM : pourquoi le vide est primordial

Le "vide" dans VIM est l'ingrédient actif qui permet d'obtenir ses avantages les plus critiques. En éliminant l'air et en abaissant la pression globale, tout l'environnement est transformé pour favoriser la pureté des matériaux.

Élimination de la contamination atmosphérique

Lors de la fusion conventionnelle, le métal en fusion réagit agressivement avec l'oxygène et l'azote de l'air. Cette réaction forme des inclusions non métalliques telles que des oxydes et des nitrures.

Ces inclusions agissent comme des points de contrainte microscopiques au sein du matériau final, dégradant considérablement sa durée de vie en fatigue, sa ductilité et ses performances globales. La VIM élimine physiquement l'atmosphère, empêchant ces réactions nocives de se produire.

Élimination des gaz dissous et des substances volatiles

L'environnement à basse pression d'un vide extrait activement les gaz dissous, tels que l'hydrogène et l'azote, du métal en fusion. Cette action de dégazage est cruciale pour prévenir les défauts comme la porosité et la fragilisation par l'hydrogène.

De plus, le vide aide à éliminer les éléments d'impureté indésirables à faible pression de vapeur, affinant davantage l'alliage à un état ultra-pur.

Préservation des éléments d'alliage réactifs

De nombreux alliages avancés dépendent d'éléments très réactifs comme le titane, l'aluminium et le zirconium pour atteindre leurs propriétés désirées.

Dans une fusion à l'air, ces éléments coûteux seraient rapidement perdus par oxydation. La VIM les protège, garantissant qu'ils restent dans la masse fondue pour remplir leur fonction. Il en résulte une chimie d'alliage finale extrêmement précise et reproductible, lot après lot.

La puissance d'un contrôle de processus inégalé

Au-delà du vide lui-même, le processus VIM offre de multiples niveaux de contrôle essentiels pour produire des matériaux aux spécifications exactes.

Précision de la composition chimique

La VIM permet la création d'alliages avec une tolérance de composition extrêmement étroite. Parce qu'il n'y a pas de contamination de l'atmosphère ou des électrodes (comme on le voit dans la fusion à l'arc), la chimie finale est un résultat direct des matériaux de charge initiaux.

Ce niveau de précision est non négociable pour les applications dans l'aérospatiale, le médical et l'électronique où même des déviations mineures peuvent entraîner une défaillance.

Homogénéité par agitation électromagnétique

Le processus de chauffage par induction crée un champ électromagnétique naturel qui agite vigoureusement le bain en fusion. Cette action d'agitation inhérente assure une distribution parfaitement uniforme de tous les éléments d'alliage.

Le résultat est un bain de fusion complètement homogène, exempt de ségrégation chimique, ce qui garantit des propriétés matérielles constantes dans l'ensemble du composant final.

Gestion précise de la température

Le chauffage par induction est incroyablement rapide, efficace et réactif. La température peut être contrôlée avec une précision extrême, permettant aux métallurgistes d'exécuter des profils thermiques spécifiques.

Ce contrôle, combiné à des capacités de refroidissement rapide, permet la création de microstructures adaptées, ce qui dicte directement les propriétés mécaniques finales du matériau.

Comprendre les compromis

Bien que puissante, la VIM n'est pas la solution universelle pour tous les besoins de fusion. Ses avantages s'accompagnent de considérations spécifiques.

Coûts d'investissement et d'exploitation plus élevés

Les fours VIM sont des systèmes complexes qui nécessitent un investissement en capital important. Le besoin de chambres à vide robustes, de systèmes de pompage à haute capacité et de contrôles sophistiqués les rend plus coûteux à l'achat et à l'entretien que les fours de fusion à l'air standard.

Débit plus lent pour les matériaux en vrac

La VIM est intrinsèquement un processus discontinu. Le temps nécessaire pour pomper la chambre, fondre, raffiner et couler une charge rend son temps de cycle plus long que les méthodes de fusion continues ou semi-continues.

Pour les métaux de base à fort volume et à faible marge, ce débit plus faible peut rendre la VIM moins économiquement viable.

Complexité opérationnelle accrue

L'exploitation d'un four VIM nécessite un personnel hautement qualifié. La gestion des systèmes de vide, des contrôles de processus et des protocoles de sécurité est plus exigeante que l'exploitation d'un simple four à induction ou à arc à l'air.

Faire le bon choix pour votre objectif

La sélection de la VIM est une décision dictée par les exigences d'utilisation finale du matériau.

- Si votre objectif principal est la pureté et la performance ultimes du matériau : Pour des applications comme les aubes de turbine aérospatiales ou les implants médicaux où l'échec n'est pas une option, la VIM est la norme de l'industrie.

- Si votre objectif principal est de créer des superalliages complexes et réactifs : La capacité de la VIM à protéger les éléments d'alliage sensibles et à atteindre des objectifs chimiques précis est sa force déterminante.

- Si votre objectif principal est la production en grand volume d'acier ou d'aluminium de qualité standard : Le coût, la complexité et la nature discontinue de la VIM sont probablement prohibitifs ; d'autres technologies de fusion sont plus économiques.

En fin de compte, choisir la VIM est un investissement dans l'intégrité des matériaux, garantissant que les propriétés du produit final sont définies par la conception, et non par la contamination.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimine la contamination atmosphérique | Empêche la formation d'oxydes et de nitrures pour des alliages plus propres et plus résistants. |

| Élimine les gaz dissous | Réduit la porosité et la fragilisation par l'hydrogène grâce au dégazage. |

| Préserve les éléments réactifs | Protège les éléments comme le titane et l'aluminium de la perte par oxydation. |

| Assure l'homogénéité | Utilise l'agitation électromagnétique pour une distribution uniforme de l'alliage. |

| Fournit un contrôle précis de la température | Permet des microstructures et des propriétés mécaniques adaptées. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours sous vide et sous atmosphère, y compris des systèmes spécialisés pour la fusion par induction sous vide, afin de fournir une pureté supérieure, un contrôle précis et des performances fiables pour des industries comme l'aérospatiale et le médical. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques