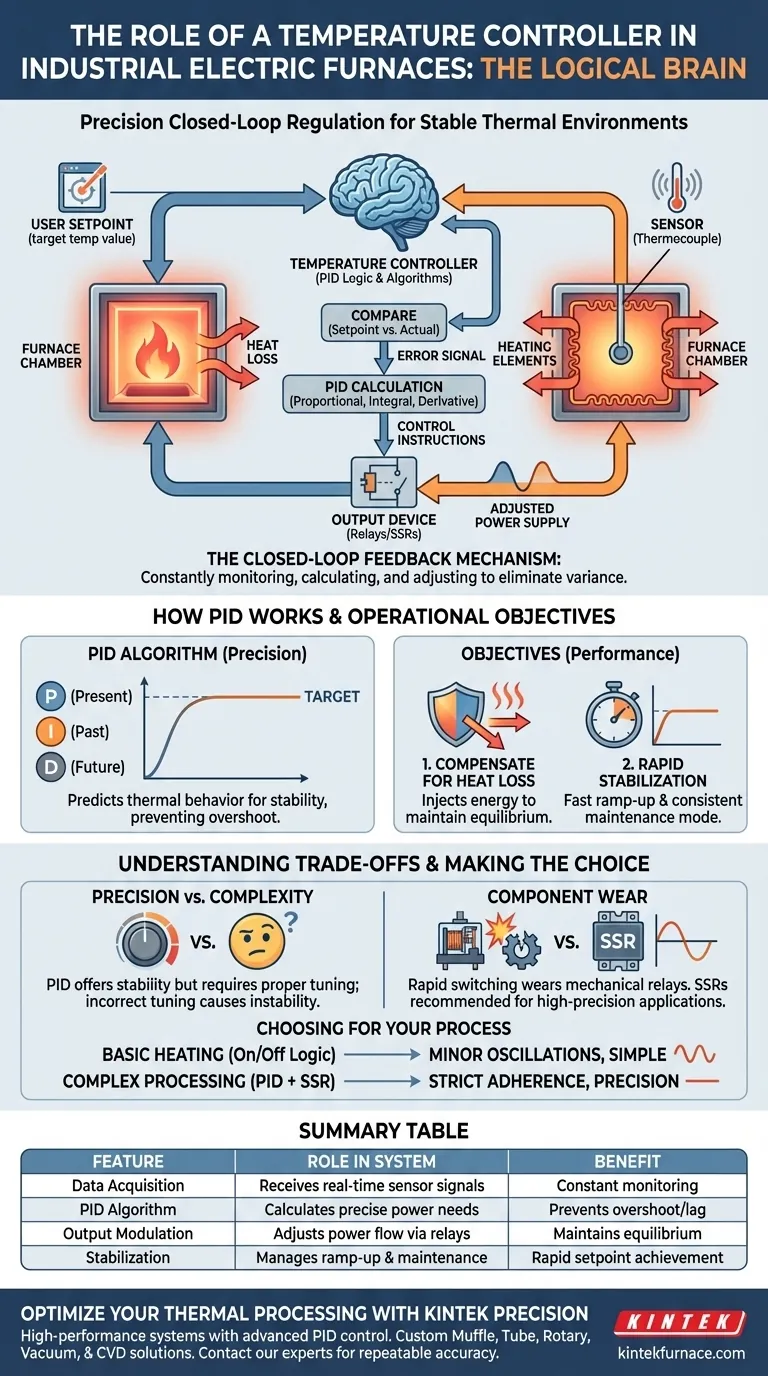

Le régulateur de température fonctionne comme le cerveau logique du système de régulation en boucle fermée d'un four électrique industriel. Son rôle principal est de comparer en permanence la température cible définie par l'utilisateur à la chaleur interne réelle mesurée par des capteurs. Sur la base de la différence entre ces deux valeurs – connue sous le nom de signal d'erreur – il calcule des instructions précises pour moduler la puissance fournie aux éléments chauffants, garantissant ainsi que le four maintient un environnement thermique stable.

En traitant les signaux d'erreur par des algorithmes avancés comme le PID, le régulateur transforme les données brutes de température en ajustements de puissance actionnables, compensant activement la perte de chaleur pour éliminer les fluctuations et verrouiller des points de consigne précis.

Le mécanisme de rétroaction en boucle fermée

Réception du signal d'erreur

La boucle de régulation commence par l'acquisition de données. Le régulateur surveille la température interne actuelle via des capteurs, tels que des thermocouples.

Il compare constamment cette mesure en temps réel à la température de référence (le point de consigne) que vous avez programmée. La différence entre ces deux valeurs est identifiée comme le signal d'erreur, qui déclenche le processus de régulation.

Calcul algorithmique (PID)

Pour obtenir une haute précision, les régulateurs modernes ne se contentent pas d'allumer et d'éteindre les éléments chauffants. Ils utilisent des algorithmes Proportionnels, Intégraux et Dérivés (PID).

Cette logique permet au régulateur de prédire le comportement thermique. Il calcule exactement la puissance nécessaire non seulement pour atteindre le point de consigne, mais aussi pour y parvenir sans dépassement ni retard.

Modulation de la puissance de sortie

Une fois le calcul terminé, le régulateur émet des instructions de commande.

Il envoie des signaux à des dispositifs de sortie, tels que des relais électromagnétiques ou statiques. Ces relais ajustent le courant électrique circulant vers les éléments chauffants, régulant ainsi la puissance de chauffe à la hausse ou à la baisse en fonction des exigences du régulateur.

Objectifs opérationnels

Compensation de la perte de chaleur

Chaque four subit une perte d'énergie naturelle vers son environnement. Le rôle du régulateur est de compenser dynamiquement cette perte.

En surveillant le taux de changement de température, il injecte des quantités précises d'énergie pour maintenir l'équilibre, garantissant que la chambre ne refroidit pas pendant le fonctionnement.

Stabilisation rapide

Dans les processus industriels comme la pyrolyse, le temps est essentiel. Le régulateur assure que l'environnement du four se stabilise rapidement à la valeur cible.

Il gère la phase initiale de montée en température pour atteindre rapidement la température cible, puis passe immédiatement en mode de maintenance pour maintenir la courbe de chaleur plate et constante.

Comprendre les compromis

Précision vs Complexité

Bien que les régulateurs PID offrent une stabilité supérieure, ils introduisent une complexité de réglage. Un régulateur PID mal réglé pour la masse thermique du four peut entraîner une instabilité du système, provoquant des oscillations de température erratiques.

Usure des composants

Le contrôle de haute précision implique souvent une commutation rapide de la puissance pour maintenir une température spécifique.

Cette modulation constante peut augmenter l'usure des relais mécaniques. Pour les applications de haute précision impliquant des cycles fréquents, des relais statiques (SSR) sont souvent nécessaires pour supporter la charge sans défaillance mécanique.

Faire le bon choix pour votre processus

L'efficacité de la régulation de votre four dépend de l'adéquation des capacités du régulateur aux exigences spécifiques de votre application.

- Si votre objectif principal est un chauffage basique et non critique : Une simple logique de commande marche/arrêt peut suffire, en acceptant qu'il y aura de légères oscillations de température autour du point de consigne.

- Si votre objectif principal est le traitement de matériaux complexes : Vous devez vous fier à un régulateur PID entièrement réglé avec des relais statiques pour éliminer les fluctuations et garantir un respect strict des paramètres thermodynamiques.

Le régulateur est le composant déterminant qui transforme un simple élément chauffant en un instrument de précision capable de résultats industriels reproductibles.

Tableau récapitulatif :

| Caractéristique | Rôle dans le système en boucle fermée | Avantage pour l'opération |

|---|---|---|

| Acquisition de données | Reçoit les signaux d'erreur des thermocouples | Surveillance constante en temps réel |

| Algorithme PID | Calcule les besoins précis en puissance | Prévient le dépassement et le retard thermique |

| Modulation de sortie | Commande les relais pour ajuster le flux de puissance | Maintient l'équilibre face à la perte de chaleur |

| Stabilisation | Gère les phases de montée et de maintenance | Assure une atteinte rapide des points de consigne |

Optimisez votre traitement thermique avec la précision KINTEK

Votre production souffre-t-elle de fluctuations de température ? En tant que leader des solutions de chauffage de laboratoire et industrielles, KINTEK fournit des systèmes haute performance intégrés à une logique de régulation PID avancée. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences thermodynamiques uniques.

Ne laissez pas la perte de chaleur compromettre vos résultats. Contactez nos experts dès aujourd'hui pour découvrir comment nos fours de précision peuvent apporter une précision répétable à votre laboratoire ou à votre installation.

Guide Visuel

Références

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les inconvénients de l'utilisation d'éléments chauffants en carbure de silicium (SiC) ? Gérer le vieillissement, le coût et la fragilité

- Quelles industries utilisent couramment les éléments chauffants en MoSi2 ? Essentiels pour le verre, la céramique et les métaux à haute température

- Comment la sélection des éléments chauffants impacte-t-elle le processus de frittage ? Optimisez votre frittage avec les bons éléments chauffants

- Quelle est la plage de température des éléments chauffants en MoSi2 ? Obtenez des performances fiables à haute température

- Quelles sont les propriétés de la nitrure d'aluminium (AlN) lorsqu'elle est utilisée dans les éléments chauffants en céramique ? Obtenez précision et sécurité.

- Quel mécanisme de protection permet aux éléments chauffants en MoSi2 d'être utilisés dans des atmosphères oxydantes ? Explication de la couche de silice auto-cicatrisante

- Quels sont les avantages d'utiliser des éléments chauffants en SiC dans les fours de frittage ? Augmentez l'efficacité et la polyvalence

- Quels sont les avantages des alliages de titane dans les applications haute performance ? Débloquez une résistance supérieure, un poids léger et une résistance à la corrosion