Dans un four de frittage, les éléments chauffants en carbure de silicium (SiC) sont principalement appréciés pour leurs vitesses de chauffage et de refroidissement rapides, leur efficacité énergétique et leur polyvalence opérationnelle. Ils peuvent fonctionner efficacement dans des atmosphères oxydantes et réductrices, ce qui en fait un choix flexible pour une variété de processus thermiques.

La décision d'utiliser des éléments chauffants en SiC ne concerne pas seulement leurs avantages intrinsèques, mais aussi la compréhension de leur fenêtre opérationnelle spécifique. Le choix entre le SiC et son alternative courante, le disiliciure de molybdène (MoSi2), dépend presque entièrement de votre température maximale requise et de votre philosophie de maintenance.

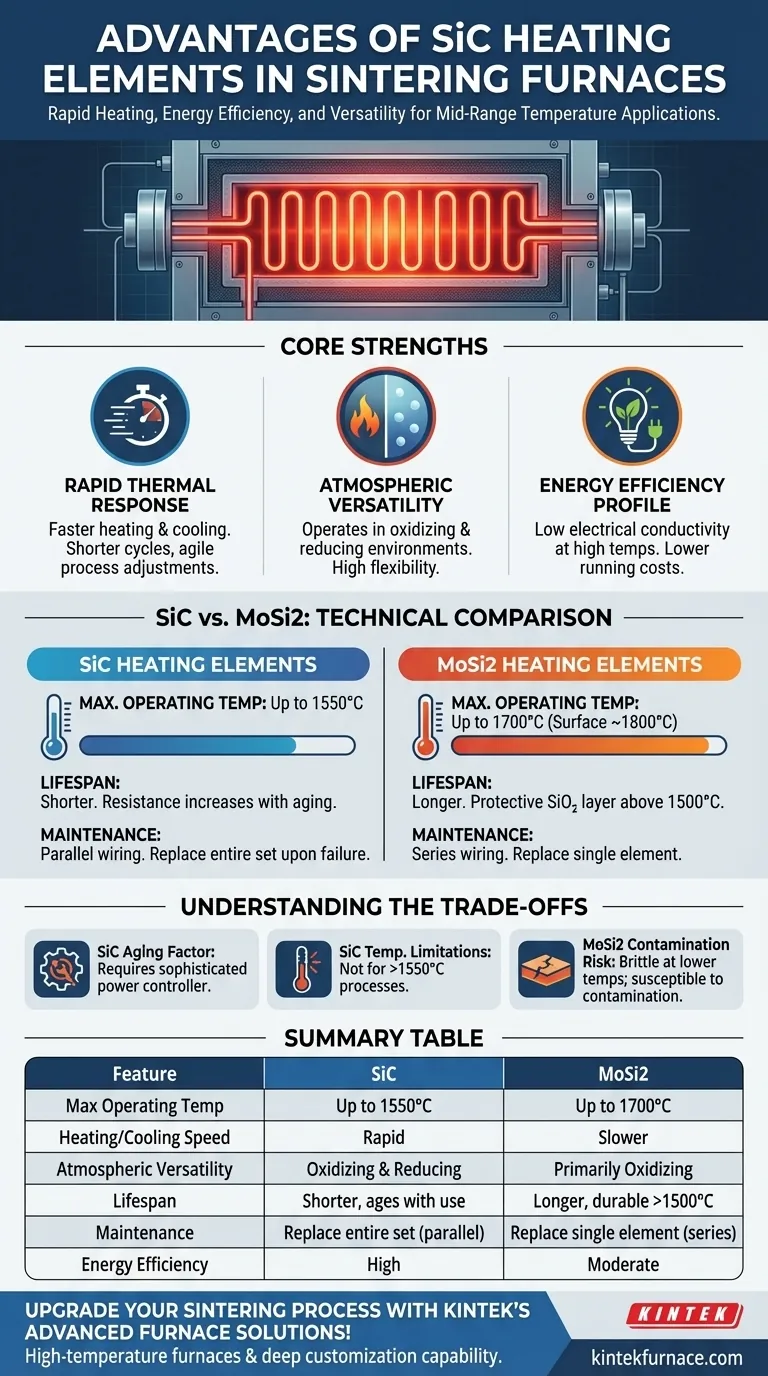

Les atouts fondamentaux des éléments en SiC

Les avantages du SiC en font un choix par défaut pour de nombreuses applications à température moyenne. Comprendre ces atouts est essentiel pour savoir s'il convient à votre processus.

Réponse thermique rapide

Les éléments en SiC sont connus pour leur capacité à chauffer et à refroidir rapidement. Cette réponse rapide permet des cycles de production plus courts et des ajustements de processus plus agiles par rapport à certaines alternatives.

Polyvalence atmosphérique

Un avantage significatif du SiC est sa capacité à bien fonctionner dans une large gamme d'environnements. Il peut fonctionner de manière fiable dans des atmosphères oxydantes (air) et réductrices, une flexibilité que tous les éléments à haute température ne partagent pas.

Profil d'efficacité énergétique

Les éléments en SiC présentent une faible conductivité électrique à haute température. Cette caractéristique contribue à une plus grande efficacité énergétique pendant le fonctionnement, ce qui peut entraîner des coûts de fonctionnement inférieurs sur la durée de vie de l'élément.

SiC vs MoSi2 : une comparaison technique

Pour le frittage, la comparaison la plus critique se fait entre les éléments en SiC et en disiliciure de molybdène (MoSi2). Les différences entre eux définissent leurs applications idéales.

Plage de température de fonctionnement

C'est la distinction la plus importante. Les éléments en SiC ont une température de surface maximale d'environ 1600°C, limitant la température interne du four à environ 1530-1550°C.

En revanche, les éléments en MoSi2 peuvent atteindre des températures de surface de 1800°C ou plus, permettant au four de fonctionner de manière fiable à 1600-1700°C. Cela rend le MoSi2 essentiel pour le frittage de matériaux à haute température comme certaines zircones à haute translucidité.

Durée de vie et durabilité

Les éléments en SiC ont tendance à avoir une durée de vie plus courte, en particulier sous des cycles thermiques fréquents. Leur résistance électrique augmente également avec l'âge, ce qui peut affecter l'uniformité de la température au fil du temps.

Les éléments en MoSi2 peuvent durer beaucoup plus longtemps, surtout lorsqu'ils sont utilisés de manière constante à des températures supérieures à 1500°C. Ils forment une couche protectrice de silice (SiO₂) qui leur confère une durabilité, mais cela les rend également cassants à des températures plus basses.

Maintenance et remplacement

Les éléments en SiC sont généralement câblés en parallèle. Lorsqu'un élément tombe en panne, sa résistance change considérablement, ce qui signifie que vous devez souvent remplacer l'ensemble ou le banc entier pour maintenir un chauffage uniforme.

Les éléments en MoSi2 sont câblés en série. Un seul élément défectueux interrompra le circuit, mais vous pouvez généralement remplacer uniquement le composant défectueux, ce qui simplifie la maintenance.

Comprendre les compromis

Choisir un élément chauffant signifie accepter un ensemble de compromis. L'objectivité est cruciale pour un succès à long terme.

Le facteur de vieillissement du SiC

L'inconvénient principal du SiC est que sa résistance change avec l'utilisation. Ce "vieillissement" nécessite un contrôleur de puissance plus sophistiqué capable d'ajuster la tension pour maintenir une puissance de sortie et une température constantes. Ne pas gérer cela conduit à des résultats de frittage incohérents.

Limitations de température du SiC

Bien qu'excellent pour de nombreuses applications, le SiC est fondamentalement inadapté aux processus nécessitant des températures supérieures à 1550°C. Tenter de les pousser au-delà de leur limite raccourcit drastiquement leur durée de vie et risque d'endommager le four.

Le risque de contamination du MoSi2

Le compromis clé pour la capacité à haute température du MoSi2 est sa susceptibilité à la contamination. Un entretien inapproprié du four ou la présence de certains composés réactifs peut endommager la couche protectrice de silice, entraînant une défaillance prématurée.

Faire le bon choix pour votre processus de frittage

Votre matériau et vos objectifs de processus devraient dicter votre choix d'élément chauffant. Le bon élément est celui qui fournit l'environnement le plus stable et le plus reproductible pour votre application spécifique.

- Si votre objectif principal concerne des matériaux nécessitant des températures inférieures à 1550°C : le SiC offre une solution rentable et polyvalente avec des cycles de chauffage rapides.

- Si votre objectif principal concerne des matériaux à haute température comme la zircone avancée : le MoSi2 est le seul choix viable pour atteindre les températures de frittage nécessaires de manière constante et fiable.

- Si votre objectif principal est une maintenance simplifiée pour une seule défaillance : le câblage en série du MoSi2 peut rendre le remplacement d'un seul élément cassé plus simple.

- Si votre objectif principal est la polyvalence opérationnelle dans différentes atmosphères : la capacité du SiC à gérer les environnements oxydants et réducteurs offre un avantage distinct.

En fin de compte, la sélection du bon élément chauffant est fondamentale pour obtenir des résultats précis, cohérents et reproductibles dans vos opérations de frittage.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants en SiC | Éléments chauffants en MoSi2 |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1550°C | Jusqu'à 1700°C |

| Vitesse de chauffage/refroidissement | Rapide | Plus lente |

| Polyvalence atmosphérique | Oxydante et réductrice | Principalement oxydante |

| Durée de vie | Plus courte, vieillit avec l'utilisation | Plus longue, durable au-dessus de 1500°C |

| Maintenance | Remplacer l'ensemble (câblage parallèle) | Remplacer un seul élément (câblage en série) |

| Efficacité énergétique | Élevée | Modérée |

Améliorez votre processus de frittage avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice