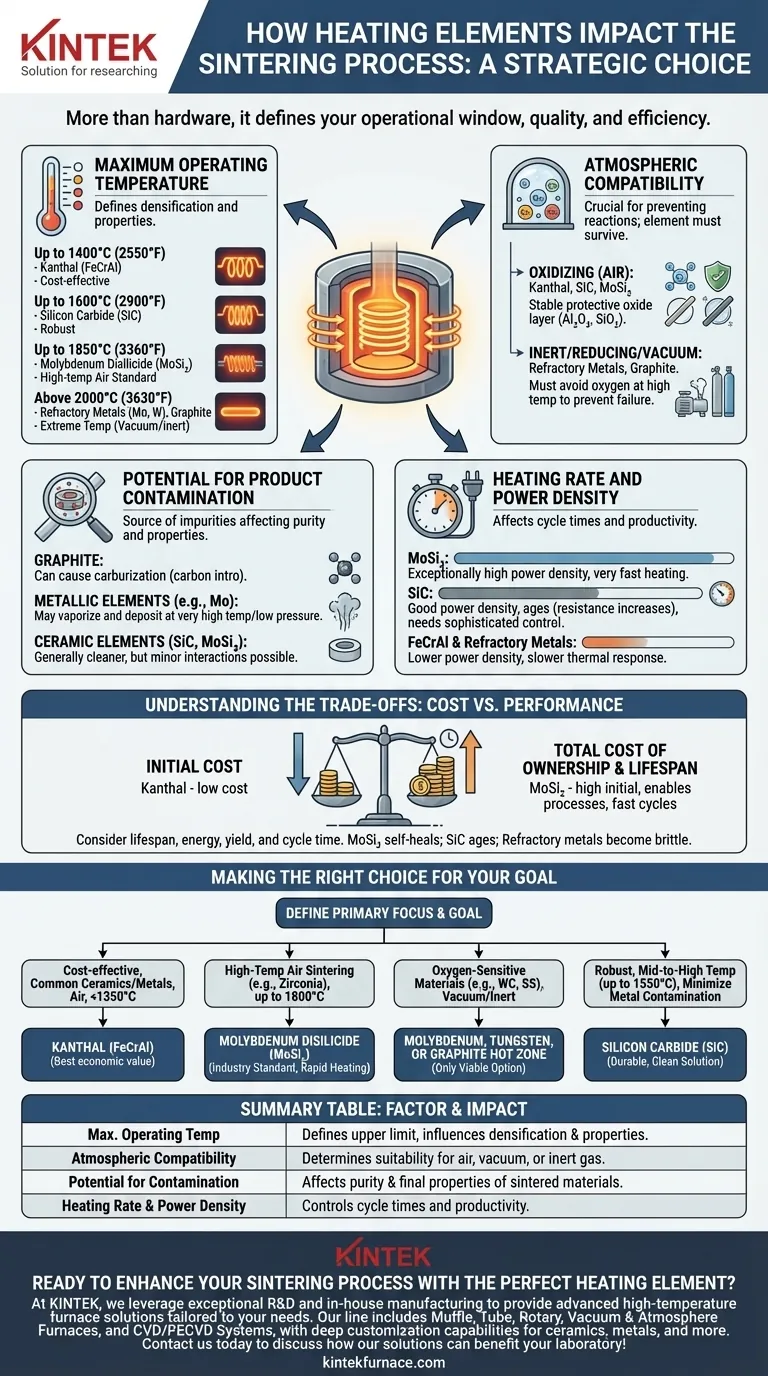

En fin de compte, l'élément chauffant que vous choisissez définit la fenêtre opérationnelle fondamentale de votre processus de frittage. Ses propriétés dictent la température maximale réalisable, l'atmosphère du four que vous pouvez utiliser, le potentiel de contamination du produit et l'efficacité énergétique globale. Choisir le mauvais élément peut entraîner une mauvaise densification, des réactions chimiques indésirables ou une défaillance prématurée de l'équipement.

Le choix d'un élément chauffant n'est pas seulement une décision matérielle ; c'est un choix stratégique qui fixe les limites de la qualité de votre matériau, de l'efficacité de votre processus et du coût à long terme de votre exploitation. L'élément idéal doit s'aligner parfaitement avec les exigences thermiques, chimiques et économiques de votre objectif de frittage spécifique.

Les facteurs clés dictés par les éléments chauffants

L'impact d'un élément chauffant va bien au-delà de la simple production de chaleur. Quatre facteurs principaux sont directement contrôlés par votre sélection, chacun étant essentiel au succès du cycle de frittage.

Température maximale de fonctionnement

C'est la contrainte la plus fondamentale. Le frittage nécessite des températures précises, souvent proches du point de fusion du matériau, pour favoriser la diffusion et la densification.

L'élément doit être capable d'atteindre la température cible de manière confortable et fiable sans se dégrader. Les éléments courants appartiennent à des classes de température distinctes.

- Jusqu'à 1400°C (2550°F) : Les alliages Kanthal (FeCrAl) sont le cheval de bataille des applications à plus basse température. Ils sont rentables et fiables à l'air.

- Jusqu'à 1600°C (2900°F) : Les éléments en Carbure de Silicium (SiC) offrent une augmentation de température et sont très robustes.

- Jusqu'à 1850°C (3360°F) : Le Disiliciure de Molybdène (MoSi₂) est la norme pour le frittage à haute température à l'air, comme celui de la zircone ou des céramiques d'alumine.

- Au-dessus de 2000°C (3630°F) : Les métaux réfractaires (Molybdène, Tungstène) et le Graphite sont utilisés pour les températures extrêmes, mais avec une mise en garde critique.

Compatibilité atmosphérique

L'atmosphère à l'intérieur du four est cruciale pour prévenir les réactions chimiques indésirables, et l'élément chauffant doit pouvoir y survivre.

Un élément qui fonctionne parfaitement à l'air peut être détruit sous vide ou dans une atmosphère réductrice, et vice-versa.

- Atmosphères oxydantes (Air) : Le Kanthal, le SiC et le MoSi₂ sont conçus pour cela. Ils forment une couche d'oxyde protectrice stable (Al₂O₃ ou SiO₂) à leur surface qui empêche toute oxydation ultérieure.

- Atmosphères inertes/réductrices ou vide : Les métaux réfractaires (Molybdène, Tungstène) et le Graphite sont nécessaires. S'ils sont exposés à l'oxygène à haute température, ils s'oxyderont de manière catastrophique et tomberont en panne presque instantanément.

Potentiel de contamination du produit

L'élément chauffant lui-même peut être une source de contamination, ce qui peut nuire à la pureté et aux propriétés finales du composant fritté.

Ceci est particulièrement critique lors du frittage de céramiques de haute pureté, de matériaux électroniques ou d'alliages de qualité médicale.

- Les éléments en Graphite peuvent provoquer une carburation, introduisant du carbone dans le produit. Ceci est inacceptable pour de nombreux métaux, mais peut être souhaitable dans certains processus de céramique à base de carbure.

- Les éléments métalliques (comme le Molybdène) peuvent, à très haute température et basse pression, se vaporiser légèrement et se déposer sur la surface de la pièce.

- Les éléments céramiques (SiC, MoSi₂) sont généralement « plus propres » mais peuvent encore avoir des interactions mineures avec des matériaux très sensibles.

Taux de chauffage et densité de puissance

La capacité de l'élément à convertir rapidement l'électricité en chaleur (densité de puissance) affecte les temps de cycle et la productivité.

Une densité de puissance élevée permet des rampes de chauffage rapides, raccourcissant le cycle de frittage global. Une faible densité de puissance nécessite un chauffage plus lent et plus progressif.

- Les éléments en MoSi₂ ont une densité de puissance exceptionnellement élevée, permettant des vitesses de chauffage très rapides.

- Le SiC offre une bonne densité de puissance, mais sa résistance augmente avec le temps (vieillit), nécessitant un contrôleur de puissance plus sophistiqué pour maintenir une sortie constante.

- Le FeCrAl et les métaux réfractaires ont généralement des densités de puissance plus faibles, entraînant une réponse thermique plus lente.

Comprendre les compromis : Coût par rapport à la performance

Le choix d'un élément est un exercice d'équilibre entre les exigences de performance et les réalités économiques. L'option initiale la moins chère est rarement la solution la plus rentable sur la durée de vie du four.

Coût initial par rapport au coût total de possession

Le Kanthal (FeCrAl) est de loin l'élément le moins cher, mais il est limité par la température. Le MoSi₂ est l'un des plus chers, mais il permet des processus autrement impossibles à l'air.

Considérez le coût total, qui comprend la durée de vie de l'élément, la consommation d'énergie et l'impact sur le rendement du produit et le temps de cycle. Un élément coûteux qui permet des cycles plus rapides et réduit les taux de rebut peut offrir un retour sur investissement rapide.

Durée de vie et durabilité de l'élément

La durée de vie n'est pas un chiffre fixe ; elle dépend fortement de la température de fonctionnement, de l'atmosphère et des cycles thermiques.

Le MoSi₂ est cassant à température ambiante, mais devient ductile à haute température et peut « auto-réparer » les dommages à sa couche de silice protectrice.

Le SiC est mécaniquement robuste mais vieillit au cours de sa durée de vie, nécessitant un remplacement éventuel. Les métaux réfractaires comme le Molybdène peuvent devenir cassants après des cycles répétés à haute température (recristallisation), les rendant fragiles lors de la maintenance.

Faire le bon choix pour votre objectif

Pour sélectionner l'élément chauffant correct, vous devez d'abord définir les exigences non négociables de votre matériau et de votre processus. Votre sélection doit découler directement de ces besoins.

- Si votre objectif principal est le frittage économique de céramiques ou de métaux courants à l'air en dessous de 1350°C : Le Kanthal (FeCrAl) offre la meilleure valeur économique.

- Si votre objectif principal est le frittage à haute température à l'air (par exemple, couronnes dentaires en zircone) jusqu'à 1800°C : Le Disiliciure de Molybdène (MoSi₂) est la norme de l'industrie pour sa haute température et ses capacités de chauffage rapide.

- Si votre objectif principal est le frittage de matériaux sensibles à l'oxygène (par exemple, carbure de tungstène, acier inoxydable) sous vide ou gaz inerte : Une zone chaude en Molybdène, Tungstène ou Graphite est votre seule option viable.

- Si votre objectif principal est un processus robuste à température moyenne à élevée (jusqu'à 1550°C) où la contamination métallique est une préoccupation : Le Carbure de Silicium (SiC) offre une solution de chauffage durable et propre.

Une évaluation systématique de ces facteurs garantit que votre élément chauffant est un atout pour votre processus, et non une limitation.

Tableau récapitulatif :

| Facteur | Impact sur le processus de frittage |

|---|---|

| Température maximale de fonctionnement | Définit la limite supérieure pour le frittage, influençant la densification et les propriétés des matériaux. |

| Compatibilité atmosphérique | Détermine l'adéquation aux environnements à air, sous vide ou sous gaz inerte, empêchant la défaillance de l'élément. |

| Potentiel de contamination du produit | Affecte la pureté et les propriétés finales des matériaux frittés, crucial pour les applications sensibles. |

| Taux de chauffage et densité de puissance | Contrôle les temps de cycle et la productivité grâce aux capacités de chauffage rapide ou progressif. |

Prêt à améliorer votre processus de frittage avec l'élément chauffant parfait ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des céramiques, des métaux ou d'autres matériaux, nous pouvons vous aider à obtenir des résultats supérieurs avec une efficacité et une rentabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre laboratoire !

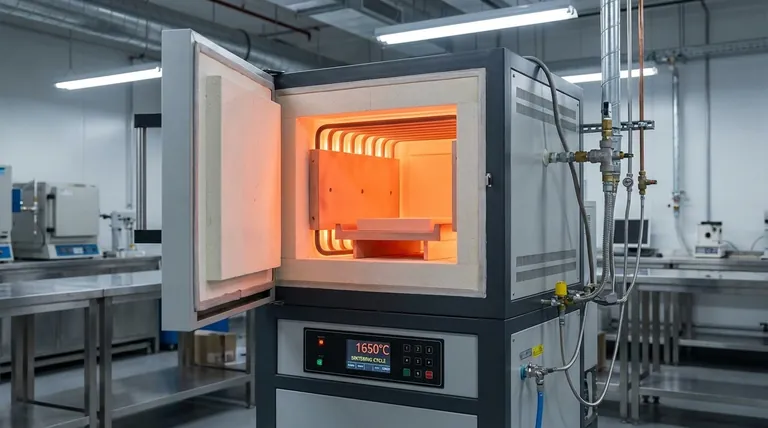

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace