En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) sont principalement utilisés dans les fours industriels à haute température pour la fabrication du verre, le frittage de la céramique, le traitement thermique des métaux et le traitement des semi-conducteurs. Leur capacité unique à fonctionner de manière fiable à des températures extrêmes dans l'air les rend essentiels pour les processus où les éléments chauffants conventionnels échoueraient.

La raison principale pour laquelle les industries choisissent le MoSi2 est sa performance exceptionnelle au-dessus de 1600°C (2912°F). L'élément forme une couche protectrice de silice pendant le fonctionnement, ce qui lui permet de résister à l'oxydation et de fournir une chaleur rapide et propre dans les environnements thermiques les plus exigeants.

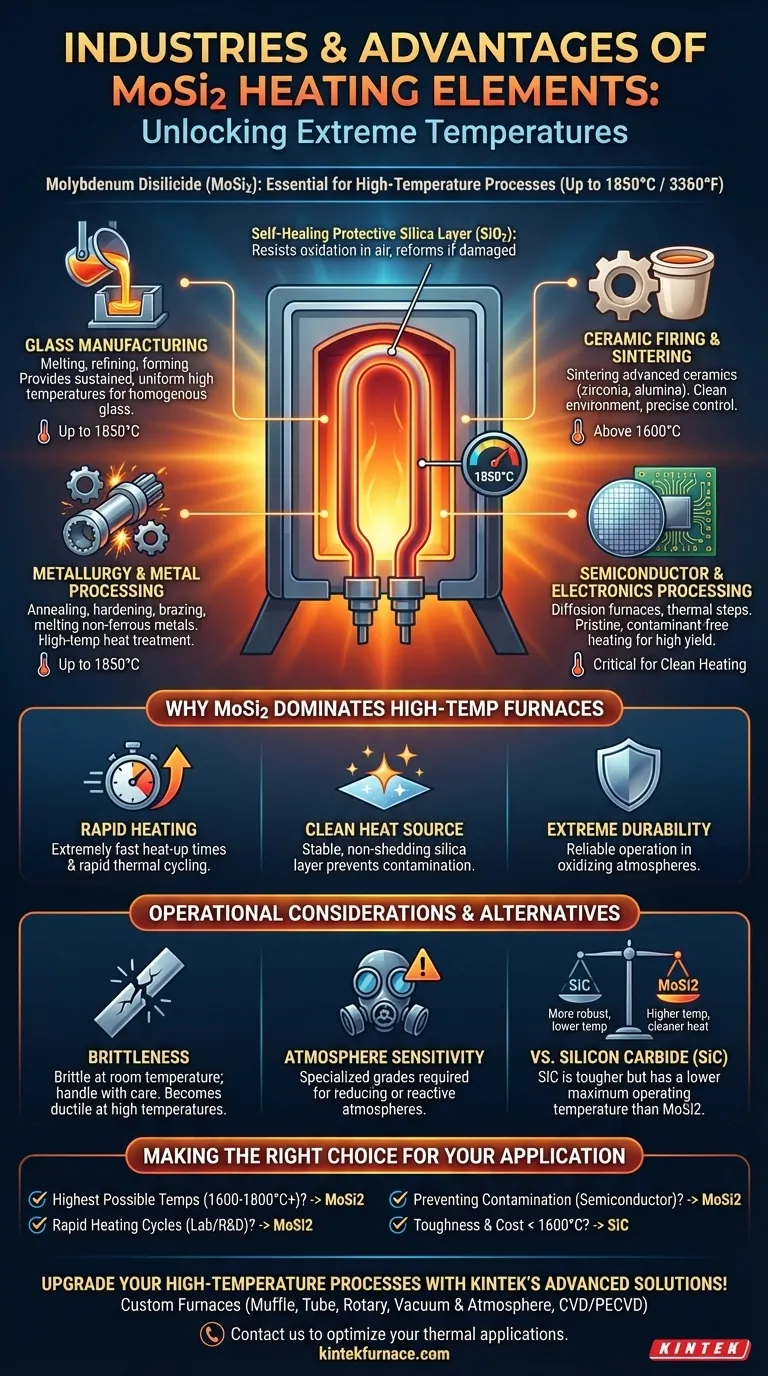

Pourquoi le MoSi2 domine les fours à haute température

L'adoption des éléments MoSi2 est motivée par une combinaison unique de propriétés matérielles qui résolvent des défis critiques dans la fabrication à haute température. Il ne s'agit pas seulement de chauffer ; il s'agit de la façon dont l'élément se comporte sous des contraintes extrêmes.

Performances inégalées à des températures extrêmes

Les éléments MoSi2 sont une solution spécialisée conçue pour la plage supérieure du chauffage industriel. Ils peuvent fonctionner à des températures d'élément allant jusqu'à 1850°C (3360°F).

Cette capacité est cruciale pour la fusion du verre, le frittage de céramiques avancées et la réalisation de processus métallurgiques spécifiques qui sont tout simplement inatteignables avec des éléments plus courants en fer-chrome-aluminium (FeCrAl) ou même en carbure de silicium (SiC).

Une couche protectrice "auto-réparatrice"

La clé de la longévité du MoSi2 dans l'air réside dans sa chimie. Lorsqu'il est chauffé, le disiliciure de molybdène réagit avec l'oxygène pour former une fine couche non poreuse de verre de quartz (SiO2) à sa surface.

Cette couche passive protège le matériau sous-jacent d'une oxydation ultérieure et destructrice. Si la couche est fissurée ou endommagée, elle se reforme instantanément, se "réparant" efficacement tant que l'oxygène est présent.

Chauffage rapide et cyclage thermique

Les éléments MoSi2 ont une faible masse et peuvent supporter des charges de puissance élevées, permettant des temps de montée en température des fours extrêmement rapides.

Les avancées récentes ont également produit des grades optimisés pour le cyclage thermique rapide, une exigence critique dans les fours de recherche en laboratoire et certains environnements de production à haut débit où les fours sont refroidis et réchauffés fréquemment.

Analyse des principales applications industrielles

Les éléments MoSi2 ne sont pas une solution polyvalente. Ils sont spécifiés pour les applications où leurs capacités à haute température justifient leur coût et leurs exigences de fonctionnement spécifiques.

Fabrication du verre

Dans l'industrie du verre, les éléments MoSi2 sont utilisés dans les processus de fusion, d'affinage et de formage. Ils fournissent les températures élevées soutenues et uniformes nécessaires pour créer une masse de verre homogène exempte d'impuretés.

Cuisson et frittage de la céramique

Le frittage de céramiques avancées comme la zircone et l'alumine nécessite un contrôle précis de la température à des niveaux dépassant souvent 1600°C. Les éléments MoSi2 fournissent l'environnement de chauffage propre nécessaire pour atteindre la densité et la résistance souhaitées du matériau sans contamination.

Métallurgie et traitement des métaux

Ces éléments sont utilisés dans les fours de traitement thermique à haute température pour le recuit, le durcissement et le brasage des métaux. Ils sont également employés dans les fours pour la fusion de métaux non ferreux à haut point de fusion, tels que le cuivre, l'or et l'argent.

Traitement des semi-conducteurs et de l'électronique

La production de semi-conducteurs et de composants électroniques exige un chauffage impeccable et sans contaminants. Les éléments MoSi2 sont utilisés dans les fours de diffusion et d'autres étapes de traitement thermique où des températures stables et une atmosphère propre sont essentielles au rendement des dispositifs.

Comprendre les compromis opérationnels

Bien que puissants, les éléments MoSi2 ont des caractéristiques spécifiques qui doivent être gérées pour un fonctionnement réussi. Comprendre ces limitations est essentiel pour leur bonne application.

Fragilité à température ambiante

Le MoSi2 est un cermet (composite céramique-métal), ce qui le rend très fragile à basse température. Les éléments doivent être manipulés avec soin lors de l'installation et sont susceptibles aux chocs mécaniques avant d'atteindre la température de fonctionnement, où ils deviennent plus ductiles.

Sensibilité à l'atmosphère

La couche protectrice de silice qui se forme dans les atmosphères oxydantes (comme l'air) est la plus grande force de l'élément. Cependant, dans certaines atmosphères réductrices ou réactives (comme l'azote ou l'hydrogène à des températures spécifiques), cette couche peut se dégrader, entraînant une défaillance rapide de l'élément. Des grades spécialisés sont disponibles pour ces conditions.

Le rôle des alternatives comme le carbure de silicium (SiC)

Les éléments chauffants en carbure de silicium (SiC) sont un autre choix courant pour les applications à haute température, souvent en concurrence avec le MoSi2. Le SiC est généralement plus robuste et résistant aux chocs mécaniques, mais a généralement une température de fonctionnement maximale inférieure à celle du MoSi2. Le choix entre les deux dépend souvent de la température de pointe requise et de l'atmosphère du four.

Faire le bon choix pour votre application

Le choix du bon élément chauffant nécessite d'adapter la technologie à votre objectif opérationnel principal.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (1600-1800°C) : Le MoSi2 est le choix définitif pour fonctionner dans une atmosphère d'air.

- Si votre objectif principal est des cycles de chauffage rapides dans un laboratoire ou un environnement de R&D : La capacité du MoSi2 à gérer une densité de puissance élevée et un cyclage thermique le rend idéal.

- Si votre objectif principal est de prévenir la contamination du produit : La couche de silice stable et non exfoliante sur le MoSi2 fournit une source de chaleur exceptionnellement propre pour les processus sensibles comme la fabrication de semi-conducteurs.

- Si votre objectif principal est la robustesse et la rentabilité en dessous de 1600°C : Un élément en carbure de silicium (SiC) peut être une alternative plus robuste et économique.

En fin de compte, choisir le MoSi2 est une décision de privilégier des performances inégalées à haute température là où d'autres technologies de chauffage ne peuvent tout simplement pas fonctionner.

Tableau récapitulatif :

| Industrie | Applications clés | Plage de température |

|---|---|---|

| Fabrication du verre | Fusion, affinage, formage | Jusqu'à 1850°C |

| Cuisson de la céramique | Frittage de zircone, alumine | Au-dessus de 1600°C |

| Métallurgie | Recuit, durcissement, brasage | Jusqu'à 1850°C |

| Traitement des semi-conducteurs | Fours de diffusion, étapes thermiques | Critique pour un chauffage propre |

Améliorez vos processus à haute température avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours équipés de MoSi2 tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des performances supérieures, un chauffage rapide et des environnements sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie