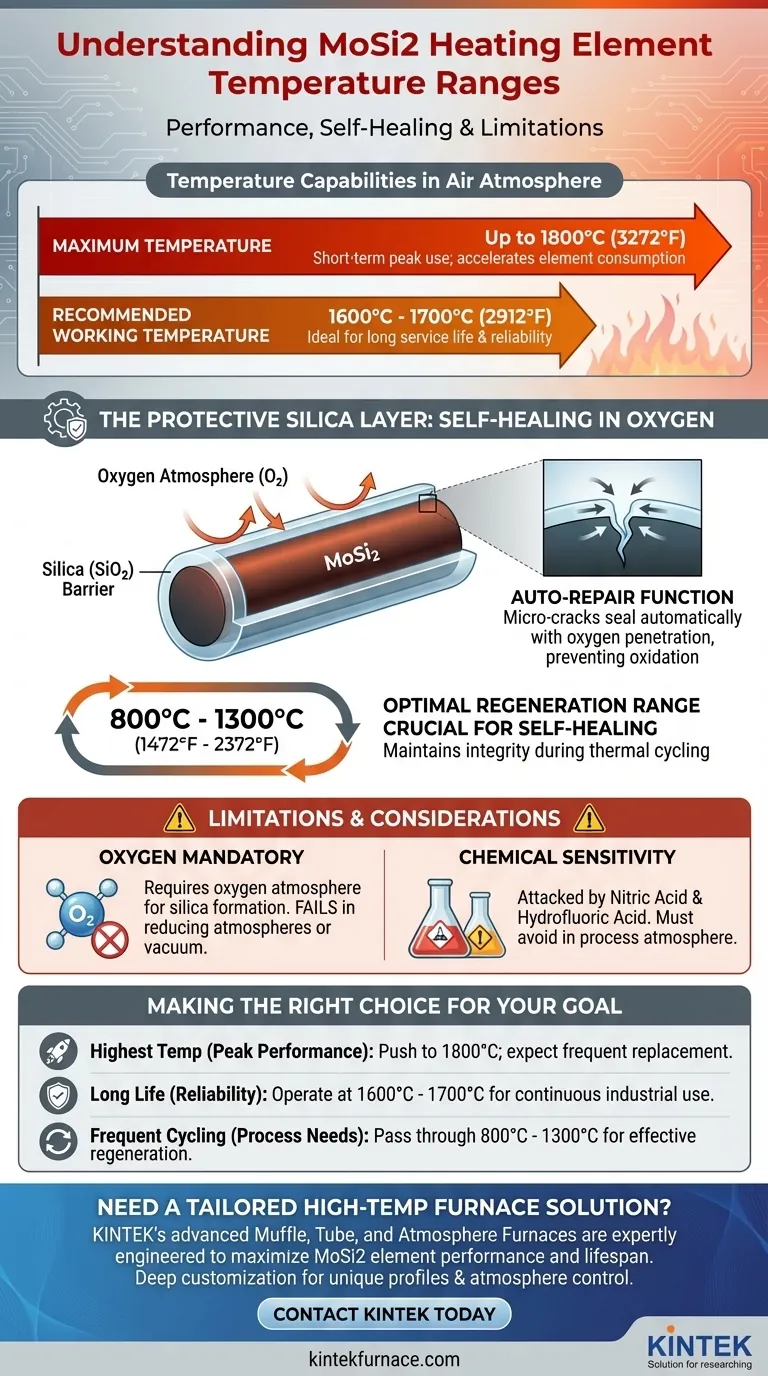

En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) peuvent fonctionner à l'air à des températures allant jusqu'à 1800°C (3272°F). Cependant, pour une utilisation continue et une longue durée de vie, leur température de fonctionnement recommandée se situe généralement entre 1600°C et 1700°C (2912°F - 3092°F), selon la nuance spécifique de l'élément.

La capacité exceptionnelle à haute température d'un élément MoSi2 n'est pas seulement une propriété du matériau lui-même, mais le résultat d'un processus dynamique. Il survit en formant une couche protectrice, auto-cicatrisante, semblable à du verre de silice (SiO2) à sa surface, un processus qui nécessite une atmosphère d'oxygène pour fonctionner.

Comprendre le principe de fonctionnement : la couche de silice protectrice

Pour utiliser correctement un élément MoSi2, vous devez comprendre comment il se protège. Ses performances à haute température dépendent entièrement d'une réaction chimique avec son environnement.

Comment le MoSi2 atteint-il des températures élevées

Lorsqu'il est chauffé en présence d'oxygène (comme dans l'air), le disiliciure de molybdène réagit pour former une fine couche non poreuse de verre de quartz pur (silice, SiO2) à sa surface.

Cette couche de silice agit comme une barrière, empêchant l'oxydation et la dégradation ultérieures du matériau de l'élément sous-jacent, même à des températures extrêmes.

Le mécanisme d'auto-cicatrisation

Ce processus protecteur est ce qui confère au MoSi2 sa fonction de « réparation automatique ». Si une micro-fissure ou un défaut se développe à la surface, l'oxygène pénètre dans l'ouverture et forme immédiatement de la nouvelle silice, scellant ainsi efficacement les dommages.

Cette guérison continue permet une durée de vie très longue et stable, en particulier dans les processus impliquant un travail continu à haute température.

La plage de régénération idéale

Ce processus d'auto-cicatrisation est le plus efficace et le plus thermodynamiquement favorable dans une fenêtre de température spécifique.

La plage optimale pour la régénération de la couche de silice protectrice se situe entre 800°C et 1300°C. Passer à travers ou rester dans cette plage est crucial pour maintenir l'intégrité de l'élément, en particulier dans les applications avec des cycles thermiques fréquents.

Différencier les températures maximales et les températures de fonctionnement

La distinction entre la température maximale absolue et la température de fonctionnement recommandée est essentielle pour concevoir un processus fiable à haute température.

Température maximale (jusqu'à 1800°C)

C'est la limite supérieure du matériau dans une atmosphère d'air. Fonctionner à cette température ou très proche est possible, mais cela accélérera considérablement la consommation de l'élément et raccourcira sa durée de vie opérationnelle.

Elle doit être considérée comme une température de pointe pour de courtes durées, et non comme un objectif pour les processus industriels continus.

Température de fonctionnement recommandée (1600°C - 1700°C)

C'est la plage durable pour la plupart des éléments commerciaux en MoSi2 (souvent désignés comme des éléments de « nuance 1700 » ou « nuance 1800 », qui correspondent respectivement aux températures de fonctionnement et maximales).

Fonctionner dans cette plage offre le meilleur équilibre entre un rendement thermique élevé et une longue durée de vie fiable.

Comprendre les compromis et les limitations

Bien que supérieurs dans de nombreuses applications à haute température, les éléments MoSi2 ne sont pas universellement applicables. Leur principe de fonctionnement unique s'accompagne d'exigences et de limitations spécifiques.

Une atmosphère d'oxygène est obligatoire

L'ensemble du mécanisme de protection repose sur la disponibilité de l'oxygène. L'utilisation d'éléments MoSi2 dans des atmosphères réductrices ou sous vide empêchera la formation de la couche de silice, entraînant une défaillance rapide.

Pour ces environnements, d'autres matériaux comme le molybdène pur, le tungstène ou le graphite sont nécessaires.

Supériorité sur les autres matériaux

Dans les environnements riches en oxygène, les éléments MoSi2 peuvent atteindre des températures nettement plus élevées que les alternatives courantes comme le Kanthal (FeCrAl), le Nichrome, ou même les éléments en carbure de silicium (SiC).

Sensibilités chimiques

Bien que la couche de silice protectrice rende l'élément très résistant à la plupart des acides et des alcalis, il est vulnérable à certains produits chimiques.

Les éléments MoSi2 seront attaqués et dissous par l'acide nitrique et l'acide fluorhydrique. Cela doit être pris en compte si votre atmosphère de processus contient ces composés.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit être dictée par votre objectif principal pour le four ou le processus.

- Si votre objectif principal est d'atteindre la température la plus élevée possible : Vous pouvez vous approcher de 1800°C, mais vous devez prévoir un remplacement plus fréquent des éléments et des temps d'arrêt potentiels du processus.

- Si votre objectif principal est une longue durée de vie et une fiabilité : Fonctionnez dans la plage de température de travail recommandée de 1600°C à 1700°C pour les applications industrielles continues.

- Si votre objectif principal est un processus avec des cycles fréquents : Assurez-vous que votre programme de chauffage permet aux éléments de passer ou de séjourner dans la plage de 800°C à 1300°C pour régénérer efficacement leur couche protectrice.

Comprendre ces plages de température et la science sous-jacente vous permet d'optimiser votre processus à haute température pour une performance maximale ou une fiabilité maximale.

Tableau récapitulatif :

| Type de température | Plage de température (°C) | Plage de température (°F) | Considération clé |

|---|---|---|---|

| Température maximale | Jusqu'à 1800°C | Jusqu'à 3272°F | Utilisation de pointe à court terme ; raccourcit la durée de vie de l'élément |

| Température de fonctionnement recommandée | 1600°C - 1700°C | 2912°F - 3092°F | Idéal pour une longue durée de vie et une fiabilité |

| Plage de régénération optimale | 800°C - 1300°C | 1472°F - 2372°F | Crucial pour l'auto-cicatrisation de la couche de silice protectrice |

Besoin d'une solution de four à haute température adaptée aux exigences spécifiques de votre processus ?

Les fours à moufle, à tube et à atmosphère avancés de KINTEK sont conçus par des experts pour maximiser les performances et la durée de vie des composants critiques tels que les éléments chauffants MoSi2. Nos solides capacités internes de R&D et de fabrication permettent une personnalisation approfondie, garantissant que votre four répond précisément aux profils de température uniques, au contrôle de l'atmosphère et aux besoins de cyclage thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir une solution de four fiable et haute performance pour votre laboratoire.

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître