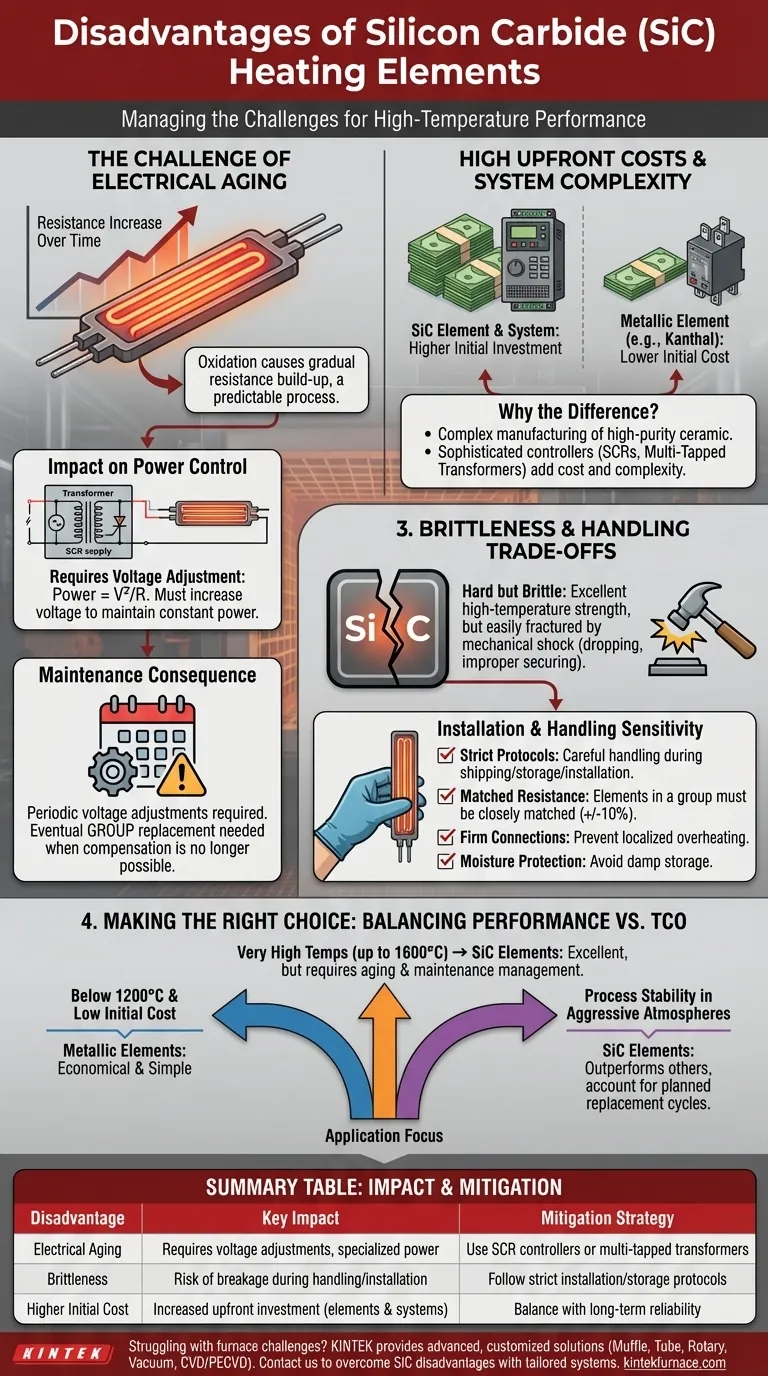

Bien que puissants et polyvalents, les éléments chauffants en carbure de silicium (SiC) possèdent des inconvénients distincts qui doivent être gérés. Les principaux inconvénients sont leur tendance à augmenter leur résistance électrique avec le temps (un processus connu sous le nom de vieillissement), leur fragilité inhérente qui exige une manipulation soigneuse, et un coût initial plus élevé par rapport aux éléments métalliques courants. Ces facteurs introduisent des complexités uniques liées au contrôle de la puissance, à la planification de la maintenance et à l'installation.

Le principal défi de l'utilisation des éléments en SiC n'est pas leur performance, qui est excellente à haute température, mais le coût total de possession. Vous échangez un investissement initial plus élevé et une complexité de maintenance continue contre la capacité de fonctionner de manière fiable dans des environnements thermiques extrêmes.

Le défi du vieillissement électrique

L'inconvénient opérationnel le plus important du SiC est son changement progressif de propriétés électriques au cours de sa durée de vie. Ce processus de "vieillissement" est une caractéristique fondamentale du matériau.

Comprendre l'augmentation de la résistance

Lorsque les éléments en SiC fonctionnent à des températures élevées, ils s'oxydent lentement. Cette oxydation s'accumule dans la structure du matériau, ce qui entraîne une augmentation constante de sa résistance électrique.

Ce changement n'est pas un signe de défaillance imminente, mais un aspect prévisible du cycle de vie de l'élément. Cependant, il a un impact direct sur le système d'alimentation.

L'impact sur le contrôle de la puissance

Pour maintenir une puissance de sortie constante (et donc une température stable), la tension fournie à l'élément doit être augmentée pour compenser sa résistance croissante (Puissance = V²/R).

Cela signifie qu'un simple contrôleur marche/arrêt est insuffisant. Les systèmes SiC nécessitent une alimentation électrique spécialisée, généralement un transformateur à prises multiples ou un contrôleur à angle de phase à thyristors (SCR), pour augmenter progressivement la tension au fil du temps.

La conséquence pour la maintenance

La nécessité d'ajuster la tension signifie que la maintenance n'est pas facultative. Les techniciens doivent périodiquement passer à une prise de tension plus élevée sur le transformateur pour maintenir le four à son point de consigne.

Finalement, la résistance augmente à un point où l'alimentation électrique ne peut plus compenser. À ce stade, l'ensemble des éléments d'une zone de contrôle doit être remplacé en groupe pour assurer un chauffage uniforme. Ce cycle de remplacement planifié est un coût opérationnel clé.

Coûts initiaux et complexité du système

Au-delà des caractéristiques opérationnelles, l'investissement initial pour un système de chauffage en SiC est généralement plus élevé que pour les alternatives conçues pour des températures plus basses.

Coût initial plus élevé des éléments

Individuellement, les éléments chauffants en SiC sont plus chers que les éléments métalliques standard, tels que ceux fabriqués à partir d'alliages fer-chrome-aluminium (par exemple, Kanthal).

Cette différence de coût est le résultat direct du processus de fabrication complexe requis pour produire le matériau céramique de haute pureté et de haute densité.

La nécessité d'alimentations électriques spécialisées

Comme mentionné, l'exigence de contrôleurs de puissance sophistiqués comme les SCR ou les transformateurs à prises multiples ajoute une autre couche de coût et de complexité à la conception globale du système.

Ces composants sont plus chers et nécessitent des connaissances plus spécialisées pour être intégrés et maintenus que les simples relais ou contacteurs utilisés avec de nombreux éléments métalliques.

Comprendre les compromis : fragilité et manipulation

La nature physique du carbure de silicium en tant que céramique dure et dense introduit des défis pratiques qui ne sont pas présents avec les éléments métalliques ductiles.

Fragilité pendant l'installation et le fonctionnement

Les éléments en SiC sont durs mais fragiles. Ils ont une excellente résistance à haute température mais peuvent être facilement fracturés par un choc mécanique, comme une chute ou une fixation incorrecte.

Une manipulation soigneuse pendant l'expédition, le stockage et l'installation est essentielle pour éviter la casse et les défaillances prématurées.

Sensibilité aux détails de l'installation

Pour des performances et une durée de vie optimales, des protocoles d'installation stricts doivent être suivis. Les éléments d'un même groupe de contrôle doivent avoir des valeurs de résistance étroitement appariées (par exemple, à +/-10 %) pour assurer une température uniforme.

De plus, les connexions électriques doivent être fermes pour éviter une surchauffe localisée, et les éléments doivent être protégés de l'humidité pendant le stockage pour éviter d'éventuels problèmes.

Faire le bon choix pour votre application

Le choix du bon élément chauffant nécessite d'équilibrer les besoins de performance avec le coût total de possession, y compris l'investissement initial et la maintenance à long terme.

- Si votre objectif principal est de minimiser le coût initial pour des applications inférieures à 1200°C : Les éléments métalliques sont presque toujours le choix le plus économique et le plus simple.

- Si votre objectif principal est d'atteindre des températures très élevées (jusqu'à 1600°C) : Le SiC est un excellent choix, à condition que vous puissiez concevoir un système pour gérer ses exigences de vieillissement et de maintenance.

- Si votre objectif principal est la stabilité du processus dans des atmosphères agressives : Le SiC surpasse souvent les autres éléments, mais vous devez tenir compte des cycles de remplacement planifiés dans votre budget opérationnel et votre planification des temps d'arrêt.

En fin de compte, comprendre ces inconvénients vous permet de concevoir un système robuste qui tire parti des capacités uniques du SiC à haute température tout en atténuant ses défis opérationnels.

Tableau récapitulatif :

| Inconvénient | Impact clé | Stratégie d'atténuation |

|---|---|---|

| Vieillissement électrique (augmentation de la résistance) | Nécessite des ajustements de tension et des alimentations électriques spécialisées | Utiliser des contrôleurs SCR ou des transformateurs à prises multiples pour une alimentation stable |

| Fragilité | Risque de casse lors de la manipulation et de l'installation | Suivre des protocoles stricts pour une installation et un stockage soigneux |

| Coût initial plus élevé | Augmentation de l'investissement initial pour les éléments et les systèmes | Équilibrer avec la fiabilité à long terme dans des températures extrêmes |

| Complexité du système | Nécessite des contrôleurs avancés et une planification de la maintenance | Planifier des ajustements de tension périodiques et des remplacements de groupe |

Vous rencontrez des difficultés avec les défis des fours à haute température ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, vous aidant à surmonter les inconvénients des éléments SiC avec des systèmes fiables et sur mesure. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température