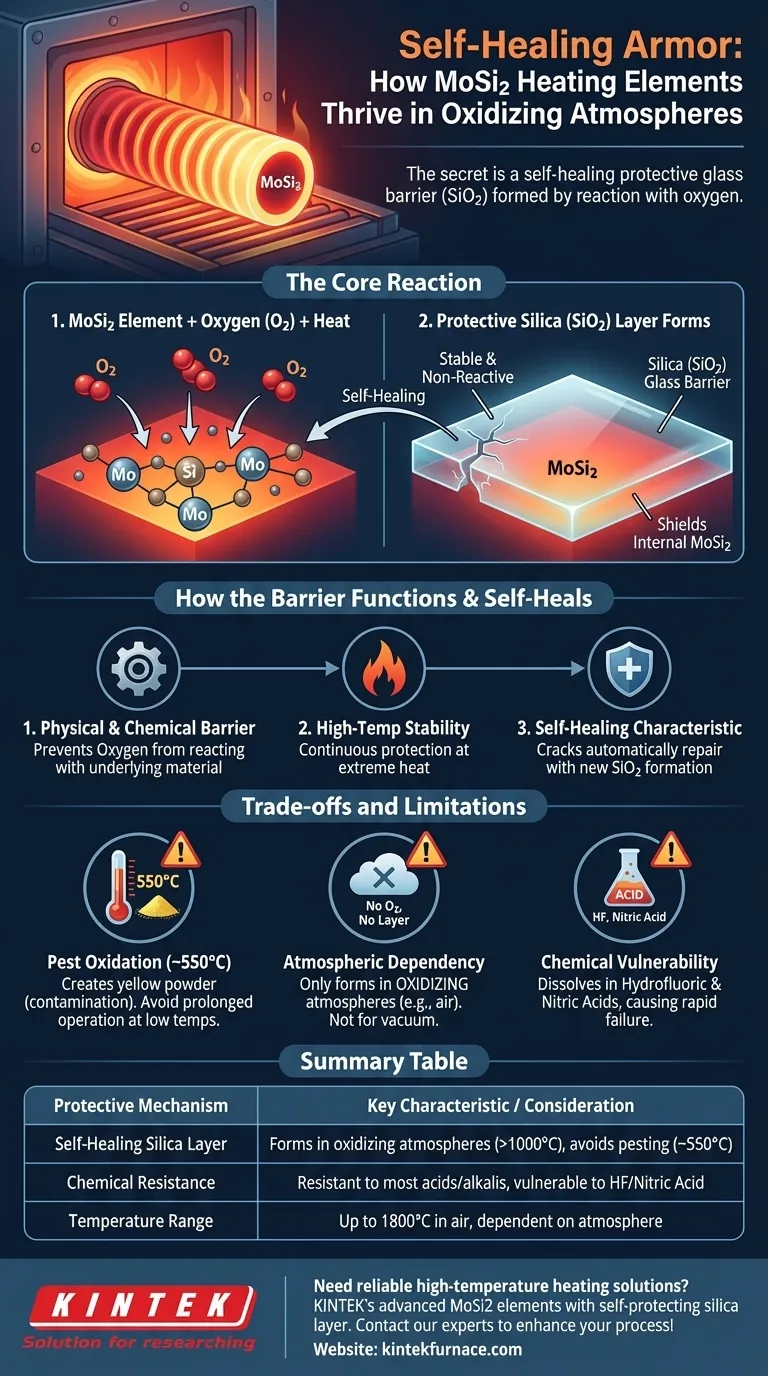

Dans une atmosphère oxydante, la protection des éléments chauffants en disiliciure de molybdène (MoSi2) provient d'un processus d'auto-cicatrisation. Lorsqu'il est exposé à l'oxygène à hautes températures, le silicium du composé MoSi2 réagit pour former une fine couche protectrice de silice (SiO2), ou de verre, à sa surface. Cette couche passive est ce qui empêche le matériau sous-jacent de s'oxyder davantage et permet sa longue durée de vie.

Le principe fondamental est l'auto-préservation par une réaction contrôlée. Au lieu d'être détruit par l'oxygène, le MoSi2 l'utilise pour créer une barrière de verre durable et non réactive qui le protège de toute attaque ultérieure, "cicatrisant" efficacement sa propre surface.

Comment la couche protectrice se forme et fonctionne

La réaction principale

Lorsqu'un élément MoSi2 chauffe en présence d'oxygène, une réaction chimique se produit. Le silicium (Si) à la surface se combine avec l'oxygène (O2) de l'atmosphère.

Cette réaction forme un film mince et continu de silice (SiO2). Cette couche de silice est essentiellement une forme de verre très stable et non réactive.

Le rôle de la barrière de silice (SiO2)

Cette couche de SiO2 nouvellement formée agit comme une barrière physique et chimique. Elle empêche l'oxygène d'atteindre et de réagir avec le matériau MoSi2 sous-jacent.

Parce que la couche est stable à très hautes températures, elle offre une protection continue, permettant à l'élément de fonctionner efficacement dans des environnements où d'autres matériaux se dégraderaient rapidement.

La caractéristique d'auto-cicatrisation

Si la couche de silice protectrice est endommagée ou fissurée, le processus d'auto-cicatrisation redémarre. La surface de MoSi2 nouvellement exposée réagira immédiatement avec l'oxygène ambiant pour former du nouveau SiO2, réparant efficacement la brèche.

Cette capacité de régénération est ce qui confère aux éléments MoSi2 leur durabilité exceptionnelle et leur longue durée de vie dans des environnements oxydants à haute température.

Comprendre les compromis et les limites

Bien que robuste, le mécanisme de protection du MoSi2 n'est pas sans limites. Il est essentiel de les comprendre pour une application correcte et pour éviter une défaillance prématurée.

Le phénomène d'"oxydation par la peste"

À des températures plus basses, spécifiquement autour de 550°C (1022°F), le MoSi2 peut subir un type d'oxydation différent connu sous le nom d'"oxydation par la peste" ou "pesting".

Ce processus crée une poudre jaunâtre à la surface de l'élément. Bien que cette oxydation à basse température n'affecte généralement pas les performances de l'élément, la poudre résultante peut devenir une source de contamination pour les produits chauffés.

Par conséquent, un fonctionnement prolongé dans cette plage de basse température spécifique doit être évité pour maintenir un environnement de four propre.

Dépendances atmosphériques

La température maximale de fonctionnement des éléments MoSi2 dépend fortement de l'atmosphère. La couche de silice auto-cicatrisante ne se forme que dans une atmosphère oxydante, comme l'air.

Dans des environnements sans air ou sous vide, cette couche protectrice ne peut pas se former, ce qui modifie les limites opérationnelles et le comportement du matériau.

Vulnérabilité chimique

La couche de silice, bien que résistante à la plupart des acides et des alcalis, n'est pas invincible. Elle se dissoudra lorsqu'elle sera exposée à l'acide fluorhydrique et à l'acide nitrique. L'utilisation d'éléments MoSi2 dans des processus impliquant ces produits chimiques entraînera une dégradation et une défaillance rapides.

Comment appliquer cela à votre processus

Comprendre ce mécanisme permet de s'assurer que vous utilisez correctement les éléments MoSi2 pour une durée de vie et des performances maximales.

- Si votre objectif principal est la stabilité à haute température : Assurez-vous que votre processus se déroule dans une atmosphère oxydante (comme l'air) pour permettre à la couche protectrice de SiO2 de se former et de se régénérer.

- Si votre objectif principal est la pureté du produit : Évitez de rester dans la plage de température de 550°C pour prévenir l'"oxydation par la peste" et la formation de poudre contaminante.

- Si votre objectif principal est le traitement chimique : Vérifiez que l'atmosphère de votre processus est exempte d'acide fluorhydrique ou d'acide nitrique, qui détruiraient la couche protectrice de l'élément.

En fin de compte, l'efficacité d'un élément chauffant en MoSi2 est directement liée à la gestion des conditions qui permettent à sa couche de verre protectrice de prospérer.

Tableau récapitulatif :

| Mécanisme de protection | Caractéristique clé | Considération importante |

|---|---|---|

| Couche de silice auto-cicatrisante | Se forme dans les atmosphères oxydantes (>1000°C) | Éviter les basses températures (~550°C) pour prévenir l'oxydation par la peste |

| Résistance chimique | Résistant à la plupart des acides/alcalis | Vulnérable à l'HF et à l'acide nitrique |

| Plage de température | Jusqu'à 1800°C dans l'air | La température maximale dépend de l'atmosphère |

Besoin de solutions de chauffage fiables à haute température pour votre laboratoire ? Les éléments chauffants avancés en MoSi2 de KINTEK offrent des performances exceptionnelles dans les atmosphères oxydantes grâce à leur couche de silice auto-protectrice. Tirant parti de notre solide R&D et de nos capacités de fabrication internes, nous fournissons des fours tubulaires, des fours sous vide et des systèmes CVD/PECVD conçus avec précision, avec une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage peuvent améliorer l'efficacité et la longévité de votre processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie