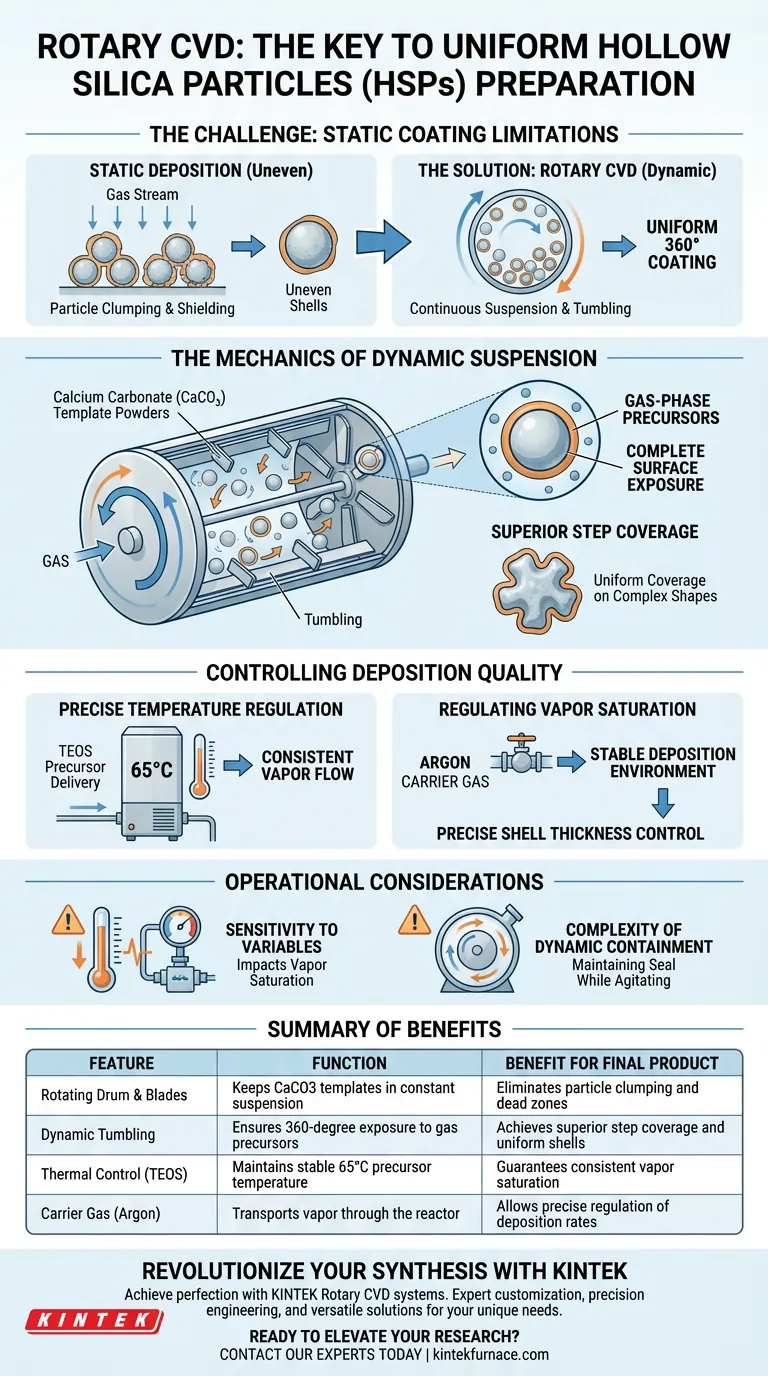

Le rôle d'un système de dépôt chimique en phase vapeur rotatif (Rotary CVD) est d'assurer le revêtement uniforme des particules individuelles lors de la synthèse de particules de silice creuses (HSP). En utilisant un réacteur à tambour rotatif avec des pales internes, le système maintient les poudres modèles de carbonate de calcium (CaCO3) dans un état constant de suspension et de culbutage, permettant aux précurseurs en phase gazeuse de revêtir toute la surface de chaque particule.

En remplaçant les méthodes de revêtement statiques par un culbutage dynamique, le Rotary CVD garantit que les précurseurs en phase gazeuse atteignent un contact complet avec des formes de particules complexes. Ce processus est essentiel pour obtenir une couverture de marche exceptionnelle et une épaisseur de coquille de silice uniforme.

La mécanique de la suspension dynamique

Le tambour rotatif et les pales internes

Le cœur du système Rotary CVD est un réacteur spécialisé conçu pour le traitement des particules. Il est doté d'un tambour rotatif équipé de pales internes.

Ces composants mécaniques fonctionnent pour agiter continuellement les poudres modèles de carbonate de calcium (CaCO3).

Atteindre une exposition complète de la surface

Dans le dépôt statique, les particules se touchent ou se masquent souvent, ce qui entraîne des revêtements inégaux. Le Rotary CVD résout ce problème en maintenant la poudre dans un état de suspension.

Cette action de culbutage garantit que chaque côté de la particule modèle est exposé de manière égale aux vapeurs chimiques.

Couverture de marche supérieure

Le mouvement dynamique de la poudre permet une excellente couverture de marche.

Quelle que soit la complexité ou l'irrégularité de la forme de la particule modèle, les précurseurs en phase gazeuse peuvent atteindre et revêtir la surface uniformément, créant une couche de silice de haute qualité.

Contrôle de la qualité du dépôt

Régulation précise de la température

Le mouvement mécanique doit être associé à la stabilité chimique. Le système nécessite une unité de livraison de précurseurs qui maintient les précurseurs liquides, tels que le tétraéthyl orthosilicate (TEOS), à une température spécifique (par exemple, 65°C).

Ce contrôle thermique est essentiel pour générer un flux de vapeur cohérent et stable.

Régulation de la saturation en vapeur

Une température constante assure une saturation uniforme de la vapeur dans le réacteur.

Lorsque cela est combiné à un flux constant d'un gaz porteur comme l'argon, le système crée un environnement de dépôt très prévisible.

Réglage de l'épaisseur de la coquille

L'objectif ultime de ces contrôles est la régulation précise du taux de dépôt.

En stabilisant le flux de vapeur et le gaz porteur, le système permet aux opérateurs de dicter la épaisseur finale de la couche de coquille de silice avec une grande précision.

Comprendre les exigences opérationnelles

Sensibilité aux variables environnementales

La qualité des HSP finales dépend fortement de la stabilité du système de livraison des précurseurs.

Les fluctuations de la température du TEOS ou du débit du gaz porteur d'argon peuvent entraîner une saturation de vapeur incohérente, résultant en une épaisseur de coquille inégale.

Complexité du confinement dynamique

Contrairement aux systèmes statiques, une configuration Rotary CVD doit maintenir une atmosphère chimique contrôlée tout en agitant mécaniquement le substrat.

Cela ajoute une couche de complexité opérationnelle, car le système doit culbuter efficacement la poudre sans compromettre l'intégrité du flux de gaz ou de l'environnement de vide.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un système Rotary CVD pour la préparation de HSP, alignez vos contrôles de processus sur vos objectifs spécifiques :

- Si votre objectif principal est l'uniformité de la coquille : Assurez-vous que la vitesse de rotation et la configuration des pales sont optimisées pour maintenir les poudres modèles de CaCO3 en suspension complète, éliminant les zones mortes où les particules pourraient s'agglomérer.

- Si votre objectif principal est une épaisseur de coquille précise : Privilégiez la stabilité thermique du système de livraison des précurseurs pour maintenir le TEOS à exactement 65°C (ou votre point de consigne cible) pour une saturation de vapeur constante.

Le Rotary CVD transforme le défi du revêtement des particules en un processus contrôlé et reproductible, offrant l'uniformité requise pour des particules de silice creuses haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation des HSP | Avantage pour le produit final |

|---|---|---|

| Tambour & Pales rotatifs | Maintient les modèles de CaCO3 en suspension constante | Élimine l'agglomération des particules et les zones mortes |

| Culbutage dynamique | Assure une exposition à 360 degrés aux précurseurs gazeux | Obtient une couverture de marche supérieure et des coquilles uniformes |

| Contrôle thermique (TEOS) | Maintient une température de précurseur stable de 65°C | Garantit une saturation de vapeur constante |

| Gaz porteur (Argon) | Transporte la vapeur à travers le réacteur | Permet une régulation précise des taux de dépôt |

Révolutionnez votre synthèse de matériaux avec KINTEK

Obtenir la particule de silice creuse parfaite nécessite une ingénierie de précision et un contrôle dynamique. KINTEK fournit des systèmes Rotary CVD leaders de l'industrie, conçus spécifiquement pour résoudre les défis du revêtement des particules. Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes, y compris les fours Muffle, Tube, Vacuum et CVD, sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production.

Pourquoi choisir KINTEK ?

- Personnalisation experte : Adaptez les vitesses de rotation du tambour et les configurations des pales à vos poudres modèles spécifiques.

- Ingénierie de précision : Maintenez une stabilité thermique exacte pour une épaisseur de coquille constante à chaque fois.

- Solutions polyvalentes : Des fours rotatifs aux fours CVD et à haute température, nous couvrons toutes vos exigences de chauffage de laboratoire.

Prêt à améliorer votre recherche et votre fabrication ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre projet personnalisé et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les fours tubulaires rotatifs sont-ils classés ? Choisissez le bon type pour votre laboratoire ou votre production

- Quel est le principe de fonctionnement d'un four à tube rotatif pour le frittage ? Atteindre un chauffage uniforme pour les poudres et les granulés

- Quelles sont les caractéristiques d'économie d'énergie présentes dans le four à frittage à tube rotatif ? Améliorez l'efficacité grâce à une isolation avancée et des commandes intelligentes

- Quelles sont les principales applications industrielles des fours rotatifs ? Améliorer l'efficacité en métallurgie, dans la chimie et la gestion des déchets

- Comment les fours rotatifs à chauffage indirect contribuent-ils aux processus métallurgiques ? Débloquez le traitement de matériaux de haute pureté

- Qu'est-ce qu'un four rotatif et quelle est sa forme de base ? Découvrez sa conception cylindrique pour un traitement thermique efficace

- Quels facteurs doivent être pris en compte lors de la sélection d'un four tubulaire rotatif ? Assurez des performances optimales pour vos matériaux

- Quel rôle jouent les fours rotatifs à chauffage indirect dans les processus de carbonisation et d'activation ? Débloquez un contrôle précis pour des produits carbonés de haute pureté