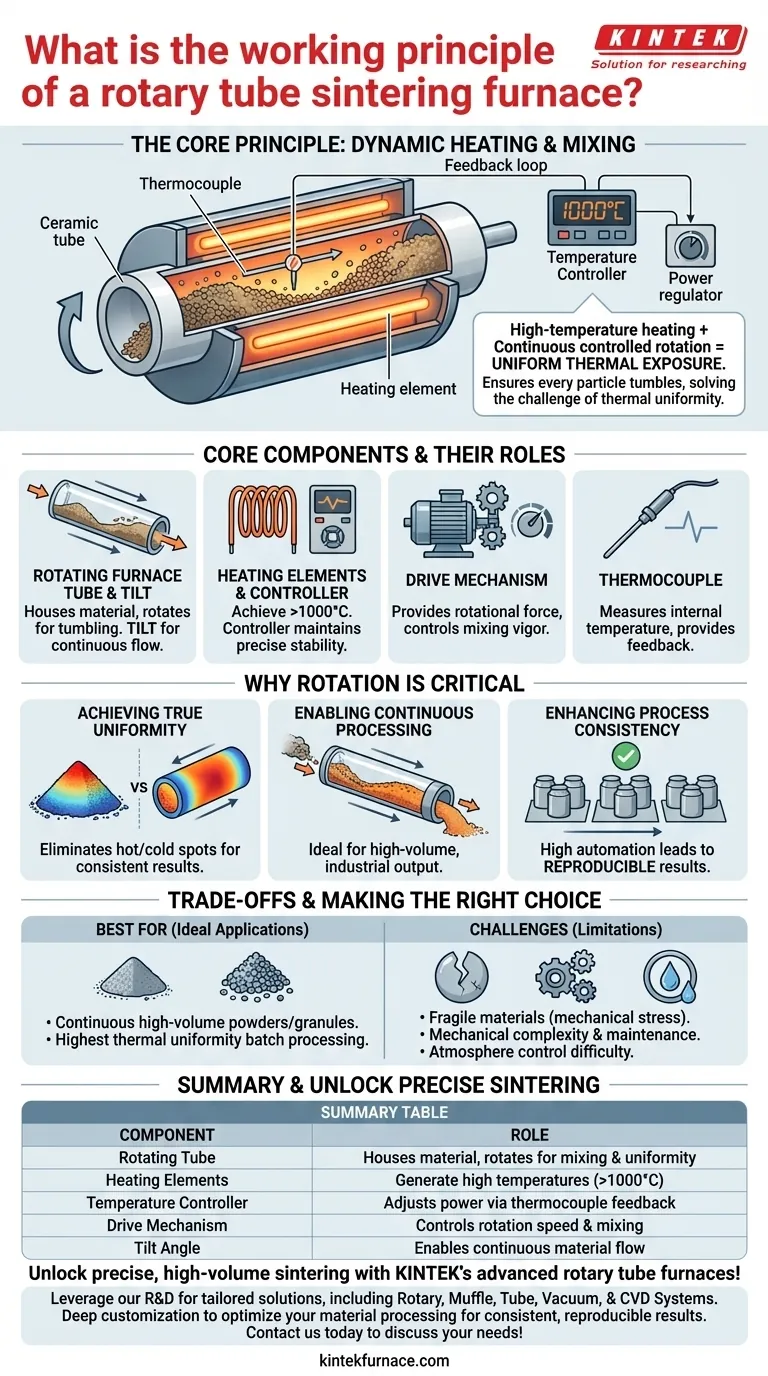

Essentiellement, un four à tube rotatif pour le frittage fonctionne en combinant un chauffage à haute température avec la rotation continue et contrôlée d'un tube central. Ce mécanisme à double action force le matériau à l'intérieur à culbuter et à se mélanger constamment, garantissant que chaque particule est exposée à un profil de température uniforme tout au long du cycle de traitement. L'ensemble du système est régi par une boucle de rétroaction précise où les thermocouples mesurent la température, un contrôleur la compare à un programme prédéfini, et la puissance fournie aux éléments chauffants est ajustée en conséquence.

Le défi fondamental dans le traitement des matériaux à haute température est d'obtenir une uniformité thermique parfaite. Un four à tube rotatif résout ce problème en remplaçant le chauffage statique par un mélange dynamique, garantissant des résultats constants et reproductibles difficiles à obtenir dans les fours stationnaires, en particulier pour les poudres et les matériaux granulaires.

Les composants clés et leurs rôles

Pour comprendre le principe de fonctionnement, nous devons d'abord examiner le système intégré de composants qui le fait fonctionner. Chaque partie joue un rôle essentiel dans l'obtention du résultat final.

Le tube de four rotatif

L'élément central est un tube cylindrique, généralement en quartz, en céramique ou en alliage métallique, qui contient le matériau en cours de traitement. Ce tube est monté sur un mécanisme qui lui permet de tourner autour de son axe longitudinal.

De nombreux modèles présentent également un angle d'inclinaison réglable. Cette légère inclinaison utilise la gravité pour faciliter le mouvement du matériau du point d'entrée au point de sortie, permettant un flux de travail continu.

Le système de chauffage et de contrôle

Autour du tube du four se trouvent des éléments chauffants haute puissance. Leur tâche est d'amener la chambre à la température de frittage requise, qui peut souvent dépasser 1000°C.

Un thermocouple agit comme un capteur, mesurant constamment la température interne et la convertissant en un signal électrique. Ce signal est envoyé à un contrôleur de température, qui est le cerveau de l'opération. Le contrôleur compare la température réelle au programme défini par l'utilisateur et ajuste la puissance fournie aux éléments chauffants pour maintenir une stabilité thermique précise.

Le mécanisme d'entraînement

Un moteur électrique indépendant fournit la force de rotation. La vitesse de cette rotation est un paramètre de processus critique qui peut être contrôlé précisément. L'ajustement de la vitesse de rotation influence la vigueur avec laquelle le matériau culbute, affectant les taux de transfert de chaleur et l'efficacité du mélange.

Pourquoi la rotation est-elle l'avantage critique

La rotation n'est pas une caractéristique auxiliaire ; c'est le principe déterminant qui confère au four ses capacités uniques et résout les défis de traitement courants.

Atteindre une véritable uniformité thermique

Dans un four statique, le matériau au fond et au centre d'un tas chauffe plus lentement que le matériau à la surface. Cela crée des gradients de température qui conduisent à des résultats incohérents.

Le four rotatif élimine ce problème. L'action de culbutage continue garantit qu'aucune particule unique ne reste longtemps dans une position, faisant la moyenne de tous les points chauds ou froids potentiels et garantissant un chauffage exceptionnellement uniforme.

Permettre le traitement continu

La combinaison de la rotation et de l'inclinaison transforme le four d'un dispositif à lot unique en un outil de production continue. La matière première peut être introduite par l'extrémité supérieure du tube, et le matériau traité est déchargé par l'extrémité inférieure. Ceci est idéal pour les opérations à l'échelle industrielle nécessitant un débit stable et constant.

Améliorer la cohérence du processus

Avec un contrôle intelligent de la température, du temps et de la vitesse de rotation, chaque paramètre peut être méticuleusement géré et enregistré. Ce haut degré d'automatisation garantit que chaque lot est traité dans des conditions identiques, conduisant à des résultats hautement reproductibles et à un meilleur contrôle de la qualité.

Comprendre les compromis

Bien que puissant, la conception à tube rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Compatibilité des matériaux

L'action de culbutage qui assure un chauffage uniforme peut être préjudiciable à certains matériaux. Les échantillons délicats, cassants ou de grande taille et de pièce unique peuvent être endommagés par le stress mécanique de la rotation. Cette méthode convient mieux aux poudres, aux granulés et autres solides à écoulement libre.

Complexité mécanique et maintenance

Le mécanisme rotatif, y compris le moteur, le système d'entraînement et les joints, introduit une complexité mécanique absente dans un four statique. Ces pièces mobiles nécessitent un entretien régulier et représentent des points de défaillance potentiels tout au long de la durée de vie de l'équipement.

Défis du contrôle de l'atmosphère

Bien que de nombreux fours rotatifs prennent en charge des atmosphères contrôlées (par exemple, gaz inerte), maintenir un joint parfait sur un tube rotatif est intrinsèquement plus complexe que sur un tube stationnaire. Pour les applications nécessitant une pureté ultra-élevée ou des atmosphères extrêmement sensibles, cela peut être une considération importante.

Faire le bon choix pour votre processus

En fin de compte, la décision d'utiliser un four à tube rotatif dépend entièrement de votre matériau et de vos objectifs de production spécifiques.

- Si votre objectif principal est la production continue à haut volume de poudres ou de granulés : La capacité de passage et le chauffage uniforme d'un four rotatif en font le choix supérieur.

- Si votre objectif principal est d'obtenir l'uniformité thermique la plus élevée possible pour le traitement par lots : Le mélange actif dans un four rotatif offre une cohérence très difficile à égaler dans un système statique.

- Si votre objectif principal est le traitement de structures fragiles, de grands composants uniques ou de matériaux sensibles au stress mécanique : Un four à boîte ou à tube statique est l'option la plus appropriée et la plus sûre.

En comprenant son principe fondamental de chauffage dynamique, vous pouvez déterminer efficacement si cette technologie est l'outil adapté pour atteindre vos objectifs de traitement.

Tableau récapitulatif :

| Composant | Rôle dans le principe de fonctionnement |

|---|---|

| Tube rotatif | Contient le matériau et tourne pour le culbutage et le mélange, assurant une exposition uniforme à la chaleur |

| Éléments chauffants | Génèrent des températures élevées (souvent >1000°C) pour les processus de frittage |

| Contrôleur de température | Ajuste la puissance en fonction de la rétroaction du thermocouple pour maintenir une stabilité thermique précise |

| Mécanisme d'entraînement | Contrôle la vitesse de rotation pour un mélange optimal et une efficacité de transfert de chaleur |

| Angle d'inclinaison | Utilise la gravité pour permettre un flux continu du matériau des points d'entrée aux points de sortie |

Débloquez un frittage précis et à haut volume avec les fours à tube rotatif avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est améliorée par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre traitement des matériaux pour des résultats constants et reproductibles !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température