Essentiellement, le rôle d'un four rotatif à chauffage indirect dans la carbonisation et l'activation est de fournir un environnement de traitement exceptionnellement contrôlé et sans oxygène. En chauffant le four rotatif de l'extérieur, il sépare les gaz de combustion du matériau traité, ce qui est la condition essentielle requise pour transformer les matériaux carbonés en charbon de bois ou en charbon actif de haute pureté plutôt que de simplement les incinérer en cendres.

L'avantage décisif d'un four à chauffage indirect n'est pas seulement la chaleur qu'il fournit, mais l'atmosphère qu'il protège. Il permet un traitement thermique précis dans un environnement pauvre en oxygène ou spécialement formulé, ce qui est non négociable pour une carbonisation et une activation réussies.

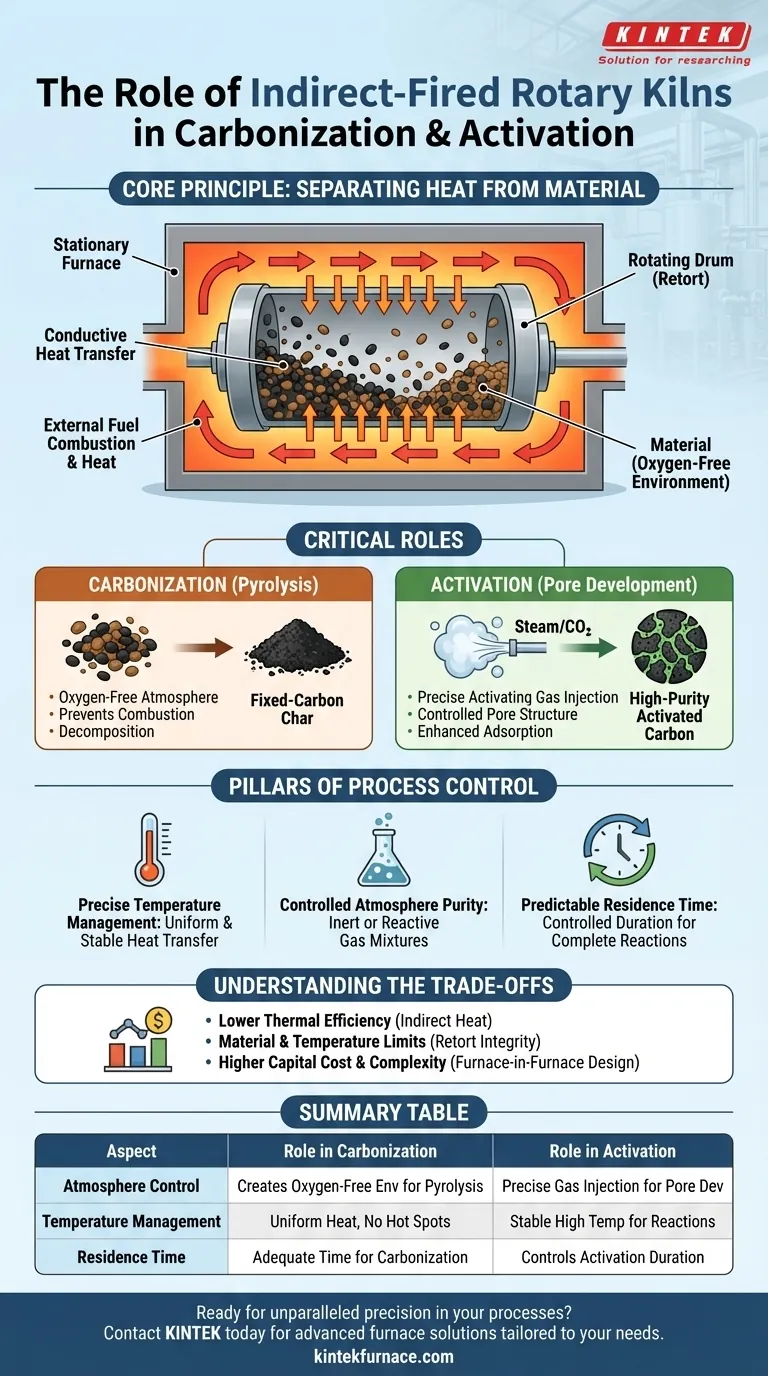

Le principe fondamental : Séparer la chaleur du matériau

Pour comprendre le rôle du four, vous devez d'abord comprendre son principe de conception fondamental : la séparation délibérée de la source de chaleur du matériau de processus.

Comment fonctionne un four à chauffage indirect

Un four rotatif à chauffage indirect se compose d'un tambour rotatif (la retorte) qui est entièrement enfermé dans un four plus grand et stationnaire.

Le combustible est brûlé à l'intérieur du four extérieur, chauffant l'extérieur du tambour rotatif. Cette chaleur est ensuite transférée par conduction à travers la paroi du tambour vers le matériau qui s'y trouve. Cette conception garantit que le matériau n'entre jamais en contact avec la flamme ou les sous-produits de la combustion.

Pourquoi la séparation est-elle essentielle pour la carbonisation ?

La carbonisation est une forme de pyrolyse — la décomposition thermique de matériaux à des températures élevées dans une atmosphère inerte ou pauvre en oxygène.

Si le matériau carboné était exposé aux gaz riches en oxygène de la combustion directe, il brûlerait simplement. La conception du four indirect crée l'environnement sans oxygène nécessaire, permettant au matériau de se décomposer, de libérer des composés volatils et de former un charbon à teneur fixe en carbone.

Le rôle essentiel dans l'activation

L'activation est le processus qui développe la vaste structure de pores interne du charbon actif, lui conférant ses puissantes capacités d'adsorption.

Ceci est généralement réalisé en exposant le matériau carbonisé à un agent oxydant comme la vapeur ou le dioxyde de carbone à haute température. Un four indirect permet d'injecter ces gaz activateurs dans le tambour à des concentrations précises, sans qu'ils soient dilués ou contaminés par des gaz de combustion externes, garantissant un développement de pores cohérent et ciblé.

Les piliers du contrôle des processus

La séparation des atmosphères est le fondement sur lequel d'autres avantages cruciaux du contrôle des processus sont bâtis. Ces capacités expliquent pourquoi cette technologie est choisie pour la transformation de matériaux de grande valeur.

Gestion précise de la température

Le four étant chauffé de l'extérieur, l'enveloppe du tambour atteint une température uniforme et stable. Cela assure un transfert de chaleur extrêmement constant et doux à l'ensemble du lit de matériau, évitant les points chauds et garantissant une qualité de produit uniforme.

Pureté de l'atmosphère contrôlée

L'environnement interne scellé donne aux opérateurs un contrôle total. Il peut être rempli d'un gaz inerte comme l'azote pour une carbonisation pure, ou d'un mélange gazeux réactif spécifique (comme la vapeur) pour une activation contrôlée. Ce niveau de pureté est impossible dans un système à chauffage direct.

Temps de résidence prévisible

Comme tous les fours rotatifs, la combinaison de la vitesse de rotation du tambour et de son angle d'inclinaison détermine précisément le temps de résidence — le temps que le matériau passe dans la zone chauffée. Cela garantit que les réactions de carbonisation ou d'activation se déroulent jusqu'à leur terme.

Comprendre les compromis

Bien qu'idéale pour les processus à contrôle élevé, la conception à chauffage indirect s'accompagne de compromis inhérents qui doivent être pris en compte.

Efficacité thermique

Le transfert de chaleur à travers la paroi métallique épaisse d'un tambour rotatif est intrinsèquement moins efficace que le passage direct des gaz de combustion chauds à travers le lit de matériau. Cela peut entraîner une consommation de carburant plus élevée par rapport aux alternatives à chauffage direct pour un débit donné.

Limitations des matériaux et de la température

Le tambour rotatif est soumis à d'énormes contraintes thermiques et mécaniques. Cela nécessite l'utilisation d'alliages coûteux et de haute performance et impose un plafond pratique aux températures de processus maximales réalisables, qui sont dictées par l'intégrité du matériau de la retorte.

Coût d'investissement et complexité

La conception "four dans un four" est mécaniquement plus complexe qu'un four à chauffage direct. Cela entraîne généralement des coûts d'investissement initiaux plus élevés et des exigences de maintenance plus importantes.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif à chauffage indirect dépend entièrement de vos exigences finales en matière de produit et du niveau de contrôle de processus dont vous avez besoin.

- Si votre objectif principal est de produire du charbon ou du charbon actif de haute pureté : Le contrôle atmosphérique absolu offert par un four indirect est essentiel et non négociable.

- Si votre objectif principal est de développer une structure de pores spécifique pour l'adsorption : La capacité à gérer précisément la concentration du gaz activateur fait du four indirect le choix supérieur.

- Si votre objectif principal est un simple séchage en vrac ou une réduction de volume (pas de carbonisation) : L'efficacité thermique plus élevée et le coût inférieur d'un four à chauffage direct peuvent constituer une solution plus pratique.

En fin de compte, choisir un four à chauffage indirect est un investissement dans le contrôle des processus pour atteindre un niveau de qualité de produit que d'autres méthodes ne peuvent garantir.

Tableau récapitulatif :

| Aspect | Rôle dans la carbonisation | Rôle dans l'activation |

|---|---|---|

| Contrôle de l'atmosphère | Crée un environnement sans oxygène pour la pyrolyse, empêchant la combustion et formant du charbon à teneur fixe en carbone. | Permet l'injection précise de gaz activateurs (par exemple, vapeur) sans contamination pour un développement ciblé des pores. |

| Gestion de la température | Assure un transfert de chaleur uniforme, évitant les points chauds et garantissant une décomposition constante du matériau. | Maintient des températures élevées stables pour des réactions contrôlées, améliorant la formation de la structure des pores. |

| Temps de résidence | Garantit que le matériau passe un temps adéquat dans la zone chauffée pour des réactions de carbonisation complètes. | Contrôle la durée de l'activation pour optimiser les capacités d'adsorption et la qualité du produit. |

Prêt à atteindre une précision inégalée dans vos processus de carbonisation et d'activation ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires et aux applications industrielles. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD — est conçue avec de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous produisiez du charbon actif de haute pureté ou optimisiez les transformations de matériaux, notre expertise assure un contrôle et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus avec des solutions fiables et personnalisées !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages de l'utilisation des fours rotatifs pour le traitement des matériaux ? Obtenez un traitement thermique uniforme et à grand volume

- Quel rôle jouent les fours rotatifs dans la production et la récupération des catalyseurs ? Essentiel pour la calcination et un cycle de vie durable des catalyseurs

- Qu'est-ce qui contribue à la longue durée de vie des fours rotatifs ? Facteurs clés pour des décennies de durabilité

- Quelles sont les applications industrielles courantes des fours rotatifs ? Découvrez les solutions de traitement à haute température

- Comment fonctionne le groupe d'entraînement d'un four rotatif ? Clé d'un traitement thermique efficace