En métallurgie, les fours rotatifs à chauffage indirect sont essentiels pour le traitement thermique de haute pureté. Ils créent un environnement hautement contrôlé pour induire des changements chimiques et physiques spécifiques dans les matériaux sans risque de contamination par les gaz de combustion. Cela les rend indispensables pour des processus tels que la calcination, le grillage et l'agglomération de minerais, de concentrés et de métaux recyclés sensibles où la qualité du produit final est primordiale.

La valeur fondamentale d'un four à chauffage indirect réside dans sa conception : il isole complètement le matériau de traitement de la source de chaleur. Cette séparation offre un contrôle inégalé sur l'atmosphère de traitement, permettant des résultats de haute pureté impossibles à obtenir dans les systèmes à chauffage direct, bien qu'à un coût opérationnel plus élevé.

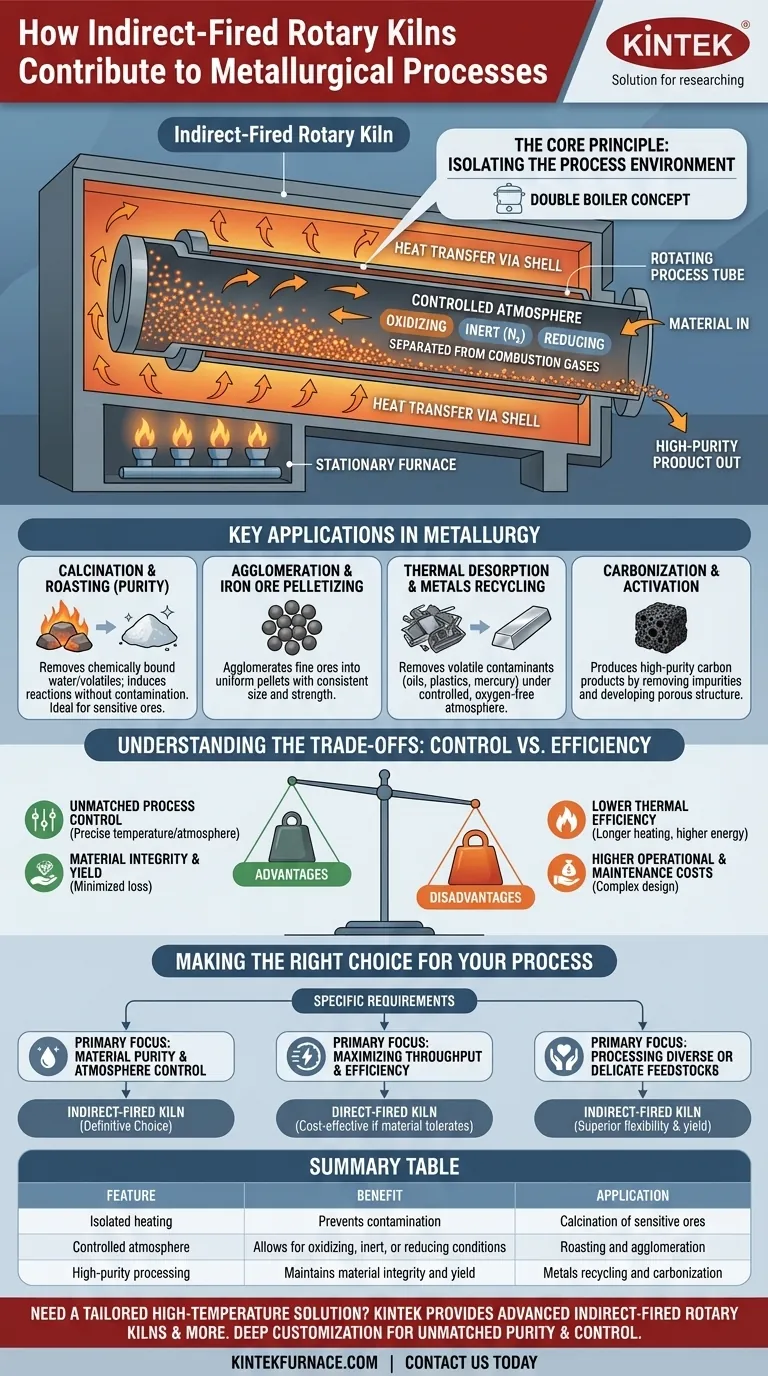

Le principe fondamental : Isoler l'environnement de processus

Les capacités uniques d'un four indirect proviennent directement de sa conception fondamentale, qui privilégie le contrôle et la pureté avant tout.

Le concept du bain-marie

Imaginez un four indirect comme un bain-marie dans une cuisine. Au lieu d'appliquer une flamme directe à un matériau délicat comme le chocolat, vous chauffez un milieu environnant (de l'eau) pour fournir une chaleur douce et uniforme.

Un four indirect fonctionne de la même manière. Le tube de processus rotatif contenant le matériau est enfermé dans un four stationnaire plus grand. Des brûleurs chauffent le four, et cette chaleur est transférée à travers la paroi du tube rotatif au matériau à l'intérieur.

Séparation du matériau et de l'atmosphère

Cette conception est la clé. Les gaz de combustion des brûleurs n'entrent jamais en contact avec le matériau de traitement.

Cette séparation permet une atmosphère complètement indépendante et contrôlée à l'intérieur du four. L'environnement interne peut être oxydant, inerte (en utilisant de l'azote, par exemple) ou réducteur, en fonction entièrement de la réaction métallurgique spécifique requise.

Applications clés en métallurgie

Ce contrôle précis rend les fours indirects particulièrement adaptés à plusieurs processus métallurgiques critiques où l'intégrité du produit est non négociable.

Calcination et grillage pour la pureté

La calcination utilise la chaleur pour éliminer l'eau ou les substances volatiles chimiquement liées, tandis que le grillage induit des réactions chimiques spécifiques. Dans un four indirect, ces processus peuvent avoir lieu sans introduire d'impuretés provenant de la combustion du carburant.

Ceci est essentiel lors du traitement de matériaux comme la bauxite ou d'autres minerais sensibles où même des traces de contaminants peuvent compromettre la qualité finale du métal.

Agglomération et pelletisation du minerai de fer

Les fours indirects sont utilisés pour agglomérer le minerai finement broyé en pastilles uniformes. Le profil de température contrôlé garantit que les pastilles ont une taille et une résistance constantes, ce qui est vital pour une manipulation, un transport et un traitement en aval efficaces dans un haut fourneau.

Désorption thermique et recyclage des métaux

Lors du recyclage de matériaux, les fours indirects excellent à utiliser la chaleur pour éliminer les contaminants volatils comme les huiles, les plastiques ou le mercure des déchets métalliques. L'atmosphère contrôlée et sans oxygène empêche les métaux de s'oxyder tout en garantissant que les contaminants sont éliminés en toute sécurité et efficacement.

Carbonisation et activation

Ces fours sont également utilisés pour produire des produits carbonés de haute pureté, tels que le charbon actif. En contrôlant soigneusement la température et l'atmosphère inerte, les matériaux carbonés sont traités pour éliminer les impuretés et développer une structure hautement poreuse, cruciale pour les applications de purification et de traitement chimique.

Comprendre les compromis : contrôle versus efficacité

Choisir un four indirect implique un compromis clair. Vous gagnez en contrôle et en pureté supérieurs au détriment de l'efficacité thermique et du coût.

Avantage : Contrôle inégalé du processus

La capacité de dicter la température et la composition atmosphérique exactes à l'intérieur du four est son plus grand avantage. Cela permet la production de matériaux hautement spécialisés et de haute pureté qui répondent à des spécifications rigoureuses.

Avantage : Intégrité et rendement des matériaux

Parce que le matériau n'est pas en contact avec des gaz de combustion à grande vitesse, la perte de produit est minimisée. Les matériaux délicats ou fins ne sont pas emportés par le flux d'échappement, ce qui garantit un rendement de processus plus élevé.

Inconvénient : Faible efficacité thermique

Le chauffage indirect du matériau – à travers la paroi du four – est intrinsèquement moins efficace que le transfert de chaleur direct. Cela se traduit par des temps de chauffage plus longs et une consommation d'énergie plus élevée par rapport à un four à chauffage direct de taille similaire.

Inconvénient : Coûts d'exploitation et de maintenance plus élevés

La conception "four-dans-un-four" est mécaniquement plus complexe. Elle implique des composants supplémentaires comme le four extérieur, des joints spécialisés et des systèmes de brûleurs, ce qui entraîne un investissement initial et des exigences de maintenance continue plus élevés.

Faire le bon choix pour votre processus

La décision d'utiliser un four rotatif à chauffage indirect doit être dictée par les exigences spécifiques de votre produit final.

- Si votre objectif principal est la pureté du matériau et un contrôle précis de l'atmosphère : Le four à chauffage indirect est le choix définitif pour les matériaux sensibles où la contamination est inacceptable.

- Si votre objectif principal est de maximiser le débit et l'efficacité énergétique : Un four à chauffage direct est souvent plus rentable, à condition que le matériau puisse tolérer un contact direct avec les gaz de combustion.

- Si votre objectif principal est de traiter des matières premières diverses ou délicates : Le chauffage doux et l'environnement confiné d'un four indirect offrent une flexibilité supérieure et un rendement matériel accru.

En fin de compte, le four rotatif à chauffage indirect est un outil spécialisé choisi lorsque la précision de l'environnement de processus est plus critique que le coût brut de l'énergie.

Tableau récapitulatif :

| Caractéristique | Avantage | Application |

|---|---|---|

| Chauffage isolé | Prévient la contamination par les gaz de combustion | Calcination de minerais sensibles |

| Atmosphère contrôlée | Permet des conditions oxydantes, inertes ou réductrices | Grillage et agglomération |

| Traitement de haute pureté | Maintient l'intégrité et le rendement du matériau | Recyclage des métaux et carbonisation |

| Efficacité thermique inférieure | Consommation d'énergie plus élevée mais contrôle supérieur | Processus métallurgiques spécialisés |

Besoin d'une solution haute température sur mesure pour vos processus métallurgiques ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours rotatifs à chauffage indirect avancés et d'autres systèmes de fours comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une manipulation précise des exigences expérimentales uniques, offrant une pureté et un contrôle inégalés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct