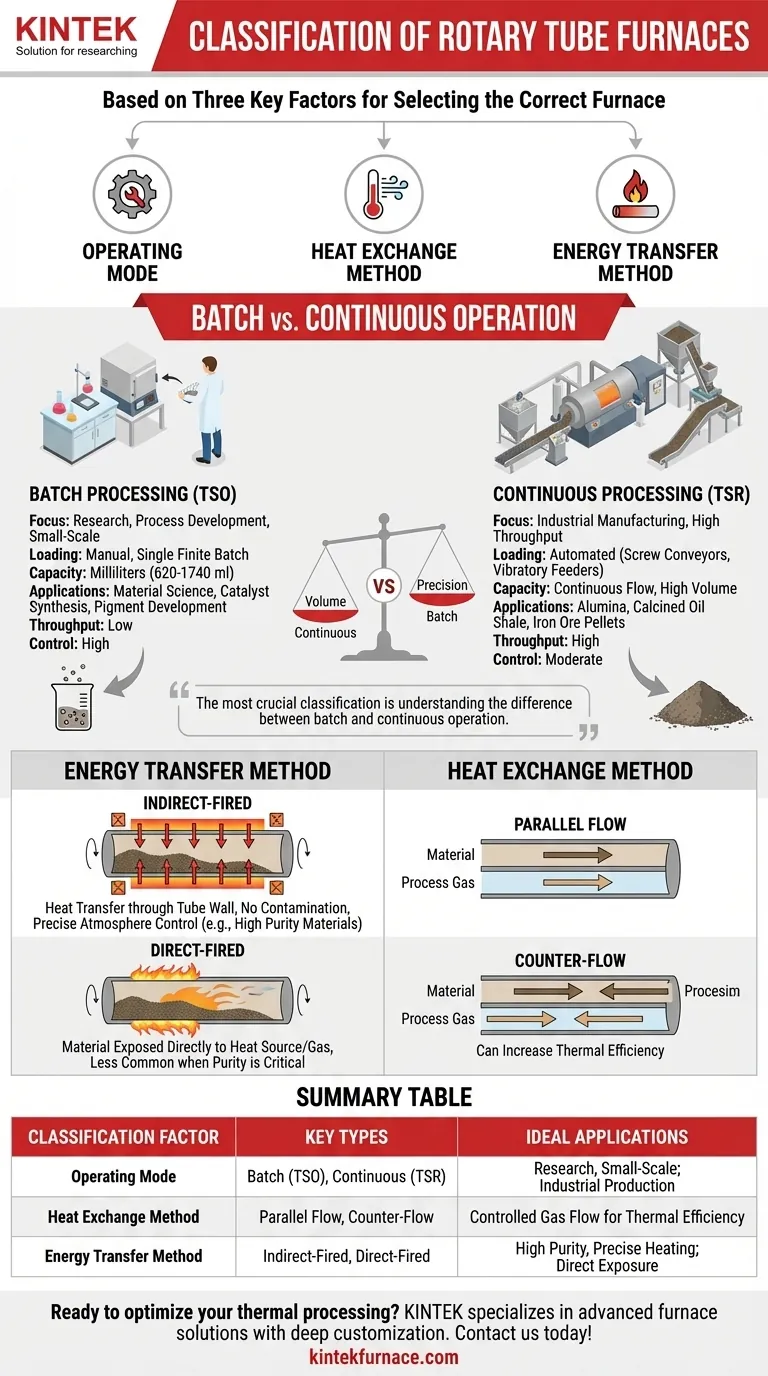

À la base, les fours tubulaires rotatifs sont principalement classés selon trois facteurs clés. Il s'agit de leur mode de fonctionnement fondamental (discontinu ou continu), de leur méthode d'échange de chaleur (comment le gaz de processus circule par rapport au matériau) et de leur méthode de transfert d'énergie (comment la chaleur est appliquée au matériau). Comprendre ces distinctions est essentiel pour sélectionner le bon four pour une application spécifique.

La classification la plus cruciale pour tout utilisateur est de comprendre la différence entre le fonctionnement par lots (discontinu) et continu. Ce choix unique dicte l'adéquation du four à la recherche à petite échelle, axée sur la précision, ou à la production industrielle à grande échelle et à haut débit.

La classification primaire : Fonctionnement par lots (discontinu) vs. continu

La première et la plus importante façon de classer un four tubulaire rotatif est son style de traitement prévu. Cela détermine son échelle, son mécanisme d'alimentation et son cas d'utilisation idéal.

Fours à traitement continu (TSR)

Les fours continus sont conçus pour la fabrication à l'échelle industrielle où un flux constant et ininterrompu de matériau est requis. Ils se caractérisent par un débit élevé.

Les matériaux sont introduits dans le four à partir d'une trémie à l'aide de mécanismes automatisés tels que des convoyeurs à vis pour les poudres fines ou des alimentateurs vibrants pour les particules de taille irrégulière.

Ces systèmes sont la norme pour la production de matériaux en vrac comme l'alumine, le schiste bitumineux calciné et les boulettes de minerai de fer, où le volume de production est un indicateur de performance clé.

Fours à traitement par lots (TSO)

Les fours par lots sont conçus pour la recherche en laboratoire, le développement de processus et les petites séries de production. Ils traitent une quantité finie de matériau à la fois.

Le chargement se fait généralement manuellement pour un seul lot, avec des capacités souvent mesurées en millilitres (par exemple, de 620 à 1740 ml). Cela permet un contrôle précis sur une quantité connue de matériau.

Leur application est centrée sur la recherche en science des matériaux, la synthèse de catalyseurs, le développement de pigments et l'analyse métallurgique, où la précision du processus l'emporte sur le besoin de volume.

Comprendre les classifications techniques

Au-delà du mode de fonctionnement, deux principes d'ingénierie définissent comment le four chauffe le matériau et interagit avec les gaz de processus.

Méthode de transfert d'énergie : Directe vs. Indirecte

La conception la plus courante est le chauffage indirect. Dans cette configuration, les éléments chauffants sont à l'extérieur du tube rotatif, et la chaleur est transférée à travers la paroi du tube vers le matériau à l'intérieur. Cela prévient la contamination et permet un contrôle précis de l'atmosphère.

Un four à chauffage direct expose le matériau directement à la source de chaleur, comme un gaz de combustion chaud circulant dans le tube. C'est moins courant lorsque la pureté du matériau est une préoccupation.

Certaines conceptions spécialisées peuvent utiliser une méthode combinée pour optimiser le chauffage pour des processus spécifiques.

Méthode d'échange de chaleur : Direction du flux d'air

Si un gaz de processus est utilisé, sa direction de flux est un classificateur clé. Dans une conception à flux parallèle, le gaz et le matériau solide traversent le tube dans la même direction.

Dans une conception à contre-courant (ou flux inversé), le gaz entre à l'extrémité opposée du matériau et circule contre celui-ci. Cette méthode peut augmenter l'efficacité thermique en créant un gradient de température plus distribué.

Comprendre les compromis et les caractéristiques clés

Le choix d'un four tubulaire rotatif implique d'équilibrer les capacités techniques avec vos exigences de processus spécifiques.

Débit vs. Contrôle du processus

Il existe un compromis direct entre le volume et la précision. Les fours continus (TSR) sont optimisés pour un débit maximal, tandis que les fours par lots (TSO) sont conçus pour un contrôle maximal des variables expérimentales.

Uniformité et manipulation des matériaux

L'avantage fondamental de tout four tubulaire rotatif est sa capacité à obtenir un chauffage uniforme en faisant culbuter le matériau. La rotation continue garantit que toutes les particules sont également exposées à la source de chaleur.

Le choix du mécanisme d'alimentation n'est pas trivial. Un alimentateur incorrect peut entraîner un traitement incohérent dans un système continu. Le système d'alimentation doit correspondre aux propriétés du matériau (par exemple, poudre, granulés ou forme irrégulière).

Contrôle de l'atmosphère

De nombreux fours tubulaires rotatifs fonctionnent comme des fours à atmosphère contrôlée, permettant aux processus de se dérouler dans un environnement gazeux étroitement contrôlé. Ceci est essentiel pour des applications telles que la réduction gazeuse des minerais, l'oxydation ou la prévention des réactions indésirables.

Faire le bon choix pour votre application

La configuration optimale de votre four dépend entièrement de votre objectif final.

- Si votre objectif principal est la production industrielle et un débit élevé : Un modèle continu (TSR) avec un système d'alimentation automatisé comme un convoyeur à vis est le bon choix.

- Si votre objectif principal est la recherche, le développement ou les tests à petite échelle : Un four par lots (TSO) offre le contrôle de processus et la flexibilité nécessaires pour les travaux expérimentaux.

- Si votre objectif principal est la pureté du matériau et un chauffage précis : Un four à chauffage indirect est essentiel pour prévenir la contamination et permettre des atmosphères contrôlées.

En alignant la classification du four avec vos besoins opérationnels, vous assurez une solution de traitement thermique efficace, fiable et performante.

Tableau récapitulatif :

| Facteur de classification | Types clés | Applications idéales |

|---|---|---|

| Mode de fonctionnement | Par lots (TSO), Continu (TSR) | Recherche, petite échelle ; Production industrielle |

| Méthode d'échange de chaleur | Flux parallèle, Contre-courant | Débit de gaz contrôlé pour l'efficacité thermique |

| Méthode de transfert d'énergie | Chauffage indirect, Chauffage direct | Haute pureté, chauffage précis ; Exposition directe |

Prêt à optimiser votre traitement thermique ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les Fours Rotatifs, les Fours à Moufle, Tubulaires, Sous Vide et à Atmosphère Contrôlée, ainsi que les Systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour une solution sur mesure qui améliore l'efficacité et la précision dans votre laboratoire ou votre installation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre