Un four de nitruration sous atmosphère contrôlée est essentiel car il crée l'environnement thermochimique précis requis pour modifier les surfaces de titane sans détruire l'intégrité structurelle du matériau. En maintenant une atmosphère d'azote pure à haute température (1000 °C), le système permet la diffusion de l'azote dans l'alliage tout en empêchant rigoureusement la contamination par l'oxygène ou l'hydrogène. Ce processus crée un revêtement composite multicouche robuste qui améliore les performances de surface tout en préservant les propriétés mécaniques fondamentales de l'alliage.

Idée clé : Le titane est très réactif à haute température ; sans contrôle strict de l'atmosphère, il absorbe des contaminants qui provoquent la fragilisation. Cette technologie de four offre la protection nécessaire pour préserver la ductilité tout en stimulant simultanément les réactions chimiques nécessaires pour améliorer la résistance à la corrosion et la conductivité.

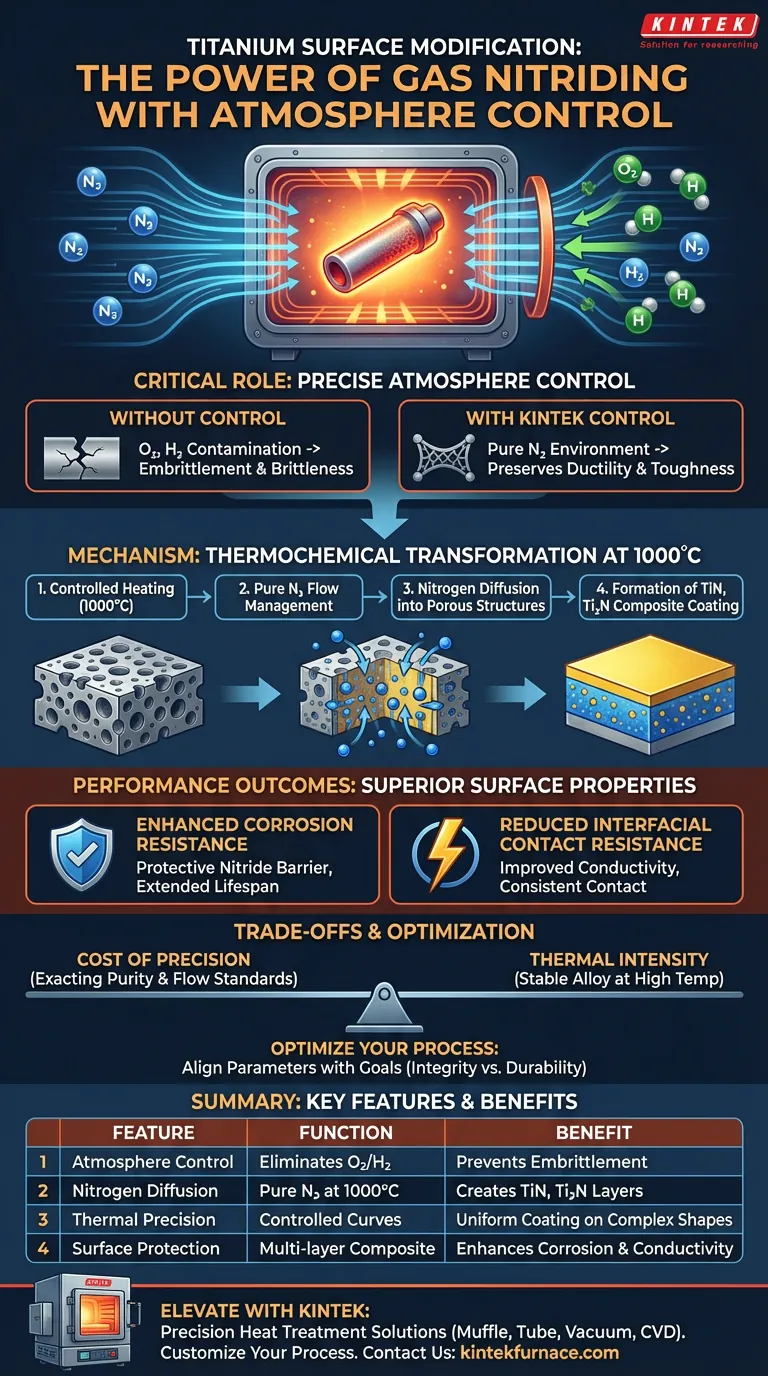

Le rôle critique du contrôle de l'atmosphère

Prévention de la fragilisation du matériau

Les alliages de titane ont une forte affinité pour l'oxygène et l'hydrogène lorsqu'ils sont exposés à des températures élevées.

S'il est exposé à ces éléments pendant le traitement thermique, l'alliage est contaminé. Cela entraîne une fragilisation sévère, compromettant la sécurité structurelle du matériau.

Un four à atmosphère contrôlée garantit un environnement ultra-propre. Cela préserve la ductilité et la ténacité d'origine du matériau en empêchant les réactions chimiques indésirables pendant le chauffage.

Permettre des réactions thermochimiques précises

Le four facilite des réactions thermochimiques spécifiques en utilisant une atmosphère d'azote pur ($N_2$) à 1000 °C.

Il ne s'agit pas simplement de chauffer ; il s'agit de gérer l'interaction chimique entre le gaz et le métal.

En contrôlant les débits d'azote et les courbes de chauffage, le système garantit que la réaction se déroule à un rythme contrôlé, ce qui entraîne une modification uniforme de la surface.

Mécanisme de modification de surface

Diffusion dans les structures poreuses

L'un des avantages distincts de cette technologie est sa capacité à traiter des géométries complexes.

L'atmosphère d'azote contrôlée permet aux molécules de diffuser efficacement dans les surfaces internes des structures poreuses.

Cela garantit que même les zones difficiles d'accès à l'intérieur du composant en titane reçoivent le même niveau de traitement de surface que l'extérieur.

Formation de revêtements composites

Le processus de diffusion entraîne la formation d'un revêtement composite multicouche.

Ce revêtement est composé de nitrure de titane (TiN), de $Ti_2N$ et de solutions solides d'azote.

Ces composés chimiques spécifiques sont responsables des changements drastiques des propriétés de surface par rapport à l'alliage brut.

Résultats de performance

Résistance accrue à la corrosion

La formation de couches de nitrure agit comme une barrière protectrice.

Ce traitement thermique protégé par l'atmosphère est essentiel pour augmenter considérablement la résistance à la corrosion du matériau, prolongeant la durée de vie du composant dans des environnements difficiles.

Résistance de contact interfaciale réduite

Au-delà de la protection, le traitement modifie les propriétés d'interaction électrique et physique de la surface.

Le processus de nitruration réduit efficacement la résistance de contact interfaciale. Ceci est vital pour les applications où une conductivité constante ou un contact à faible résistance est requis.

Comprendre les compromis

Le coût de la précision

Obtenir ces résultats nécessite des normes rigoureuses. L'atmosphère d'azote "pure" et les débits "précis" mentionnés ne sont pas facultatifs ; de légers écarts peuvent entraîner un revêtement incohérent ou une contamination.

Intensité thermique

Le processus nécessite un chauffage à 1000 °C. Bien que nécessaire pour la diffusion, cette température élevée exige que l'alliage de titane spécifique traité agisse de manière stable dans cette plage sans changements de phase indésirables qui pourraient altérer ses propriétés mécaniques fondamentales.

Optimisation du traitement de surface du titane

Pour tirer le meilleur parti d'un four de nitruration sous atmosphère contrôlée, alignez vos paramètres de processus sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la pureté de l'atmosphère pour éliminer strictement l'oxygène et l'hydrogène, garantissant que l'alliage conserve sa ductilité et sa ténacité.

- Si votre objectif principal est la durabilité de surface : Concentrez-vous sur la précision des courbes de chauffage et du débit d'azote pour maximiser la formation des couches composites TiN et $Ti_2N$ afin d'optimiser la résistance à la corrosion.

En fin de compte, cette technologie transforme la haute réactivité du titane d'un inconvénient en un atout, en l'exploitant pour créer des propriétés de surface supérieures sans compromettre la résistance fondamentale du métal.

Tableau récapitulatif :

| Caractéristique | Fonction dans la nitruration du titane | Avantage pour le matériau |

|---|---|---|

| Contrôle de l'atmosphère | Élimine l'oxygène et l'hydrogène | Prévient la fragilisation et préserve la ductilité |

| Diffusion de l'azote | Livraison de N2 pur à 1000 °C | Crée des couches de TiN, Ti2N et de solution solide |

| Précision thermique | Courbes de chauffage contrôlées | Assure un revêtement uniforme sur les formes complexes/poreuses |

| Protection de surface | Forme un composite multicouche | Améliore la résistance à la corrosion et la conductivité |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez le potentiel de vos alliages de titane avec les solutions de traitement thermique de précision KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux normes de contrôle d'atmosphère les plus rigoureuses.

Que vous ayez besoin d'une modification uniforme de surface ou de la prévention de la fragilisation des matériaux, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser vos processus thermiques ?

Contactez KINTEK dès aujourd'hui pour une consultation d'experts et découvrez comment notre technologie de four avancée offre des résultats supérieurs pour votre laboratoire ou votre installation industrielle.

Guide Visuel

Références

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les principales utilisations des fours à cornue dans les environnements industriels ? Essentiel pour le traitement des matériaux à haute température

- Comment les fours à trempe de précision et à circulation d'air optimisent-ils le traitement thermique des composants HIP bimétalliques pour des performances et une intégrité maximales ?

- Quel environnement de processus un four à atmosphère tubulaire fournit-il pour le LMFP ? Maîtriser la cristallisation secondaire

- Comment fonctionnent les systèmes de contrôle de température dans les fours à atmosphère ? Assurez un traitement thermique précis pour des résultats supérieurs

- Quelles sont les propriétés d'isolation thermique de l'argon dans les applications de fours ? Libérez la pureté des matériaux et l'efficacité

- Quel rôle les fours à atmosphère jouent-ils dans la R&D des nouveaux matériaux énergétiques ? Libérez la synthèse de précision pour les batteries et les cellules solaires

- Quels sont les types courants de fours à atmosphère inerte ? Choisissez le meilleur pour vos matériaux

- Que sont les atmosphères de gaz inertes et comment sont-elles utilisées dans le traitement thermique ? Prévenir l'oxydation et la décarburation pour des pièces métalliques supérieures