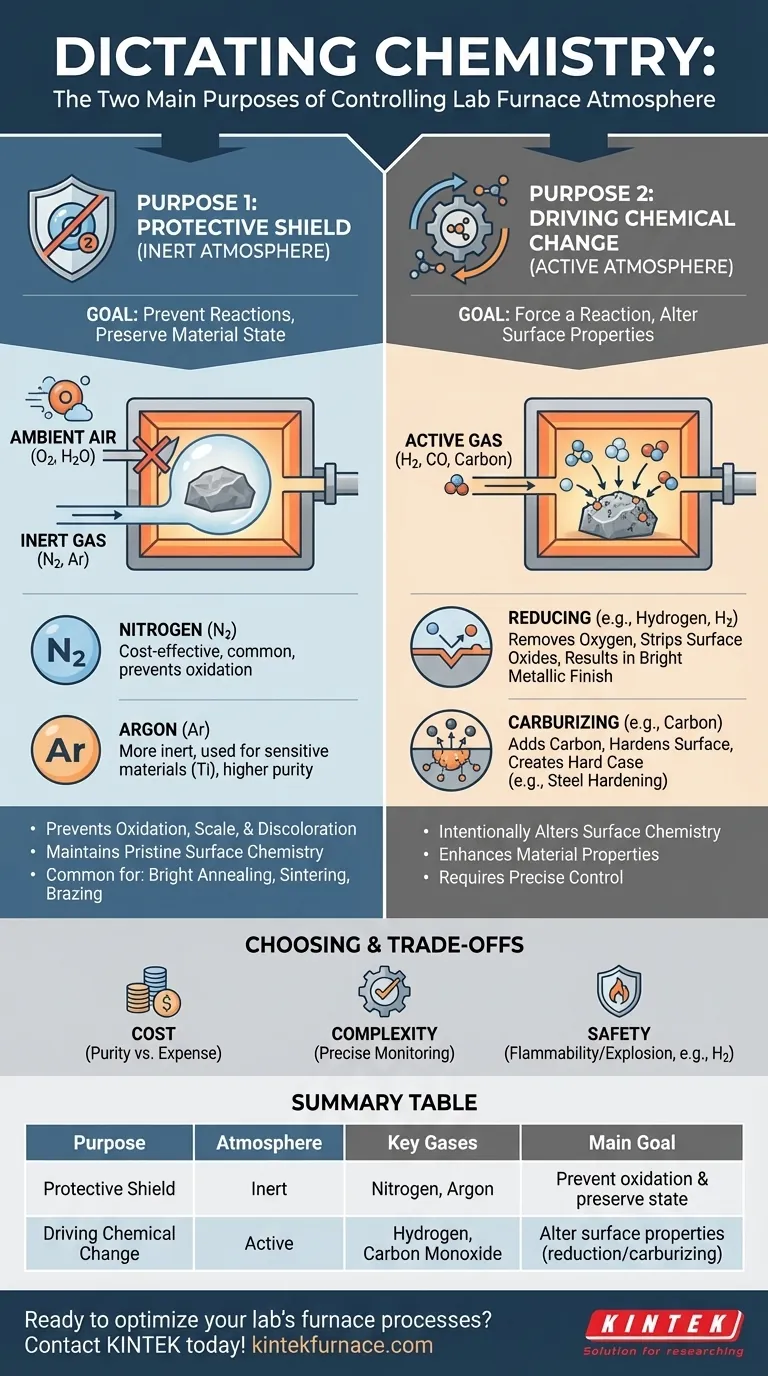

Essentiellement, le contrôle de l'atmosphère d'un four de laboratoire revient à dicter la chimie. Les deux objectifs fondamentaux sont diamétralement opposés : soit vous protégez un matériau de tout changement chimique, soit vous forcez intentionnellement un changement chimique spécifique à se produire. Ce contrôle vous permet soit de préserver l'état vierge d'un matériau, soit d'ingénier activement ses propriétés de surface pour obtenir le résultat souhaité.

Le choix ne consiste pas simplement à utiliser un gaz spécifique, mais à prendre une décision stratégique. Soit vous créez un écran protecteur pour prévenir les réactions indésirables comme l'oxydation, soit vous introduisez un agent actif pour provoquer intentionnellement une transformation chimique spécifique sur la surface du matériau.

Le Premier Objectif : Créer un Écran Protecteur (Atmosphères Inertes)

La raison la plus courante de contrôler l'atmosphère d'un four est d'empêcher le matériau à l'intérieur de réagir avec son environnement, en particulier avec l'oxygène. C'est une stratégie de protection, ou inerte.

Qu'est-ce qu'une Atmosphère Inerte ?

Une atmosphère inerte est un environnement gazeux qui ne réagit pas chimiquement avec le matériau chauffé. Sa fonction principale est de déplacer l'air ambiant, spécifiquement l'oxygène et la vapeur d'eau, qui sont très réactifs à des températures élevées.

Pourquoi Prévenir les Réactions ?

Pour de nombreux matériaux, le chauffage à l'air provoque une oxydation, qui peut former une calamine destructrice, dégrader les propriétés du matériau ou provoquer une décoloration. Une atmosphère inerte agit comme un écran protecteur, garantissant que le matériau sort du four avec la même chimie de surface qu'il avait en entrant.

Gaz Inertes Courants

L'azote ($\text{N}_2$) est le gaz inerte le plus utilisé en raison de son abondance relative et de son faible coût. Il est efficace pour prévenir l'oxydation dans une vaste gamme de processus de traitement thermique.

L'argon ($\text{Ar}$) est un gaz plus noble et donc plus inerte que l'azote. Il est utilisé pour les matériaux très sensibles qui pourraient encore réagir avec l'azote à des températures très élevées, tels que certains métaux réfractaires ou le titane.

Le Deuxième Objectif : Provoquer un Changement Chimique (Atmosphères Actives)

En contraste direct avec un écran protecteur, une atmosphère active est spécifiquement choisie pour réagir avec la surface du matériau. C'est une stratégie de transformation, ou réactive.

Qu'est-ce qu'une Atmosphère Active ?

Une atmosphère active contient des gaz destinés à provoquer une réaction chimique spécifique, telle que l'ajout ou le retrait d'éléments de la surface du matériau. Ce processus modifie fondamentalement les propriétés de surface.

Exemple : Atmosphères Réductrices

Une atmosphère réductrice, souvent riche en hydrogène ($\text{H}_2$) ou en monoxyde de carbone ($\text{CO}$), est conçue pour éliminer l'oxygène. C'est essentiel pour des processus tels que le recuit brillant, où tous les oxydes de surface sont éliminés, ce qui donne une finition métallique propre et brillante.

Exemple : Atmosphères de Carburisation

Une atmosphère de carburisation est riche en carbone, provenant généralement de gaz tels que le propane ou le méthane. Ce processus est utilisé pour durcir la surface de l'acier en diffusant des atomes de carbone à l'intérieur, créant une "couche" nettement plus dure que le métal de base.

Comprendre les Compromis

Le choix d'une atmosphère n'est pas sans considérations pratiques. La décision implique de trouver un équilibre entre le coût, la complexité du processus et la sécurité.

Le Coût de la Pureté

Bien que l'azote soit rentable, les gaz inertes de haute pureté comme l'argon peuvent être nettement plus coûteux. Le niveau de pureté requis a un impact direct sur les coûts d'exploitation.

La Complexité des Processus Actifs

Les atmosphères actives exigent un contrôle précis. Une composition de gaz, des débits ou des profils de température incorrects peuvent entraîner des réactions involontaires, ruinant la pièce. Ces processus nécessitent des systèmes de surveillance et de contrôle sophistiqués.

Considérations de Sécurité Critiques

De nombreux gaz actifs, en particulier l'hydrogène, sont hautement inflammables et peuvent être explosifs. Leur utilisation nécessite des protocoles de sécurité stricts, des conceptions de fours spécialisées et une formation approfondie des opérateurs.

Choisir la Bonne Atmosphère pour Votre Objectif

L'objectif de votre processus dicte la bonne stratégie atmosphérique. Une compréhension claire de votre résultat souhaité guidera votre choix entre un environnement protecteur ou réactif.

- Si votre objectif principal est de préserver l'état existant d'un matériau (par exemple, recuit brillant, frittage, brasage) : Utilisez une atmosphère inerte protectrice comme l'azote ou l'argon pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est d'améliorer les propriétés de surface d'un matériau (par exemple, trempe superficielle, élimination d'oxydes) : Utilisez une atmosphère active soigneusement contrôlée contenant des gaz comme l'hydrogène ou des sources de carbone.

- Si votre objectif principal est une protection polyvalente avec un budget limité : L'azote est presque toujours l'option inerte la plus rentable et la plus polyvalente.

Maîtriser l'atmosphère de votre four vous donne un contrôle direct sur les propriétés finales et la qualité de votre matériau.

Tableau Récapitulatif :

| Objectif | Type d'Atmosphère | Gaz Clés | But Principal |

|---|---|---|---|

| Écran Protecteur | Inerte | Azote, Argon | Prévenir l'oxydation et préserver l'état du matériau |

| Induire un Changement Chimique | Active | Hydrogène, Monoxyde de Carbone | Modifier les propriétés de surface par des réactions telles que la réduction ou la carburisation |

Prêt à optimiser les processus de votre four de laboratoire avec un contrôle d'atmosphère sur mesure ? Contactez KINTEK dès aujourd'hui pour des solutions expertes ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température avancés tels que les systèmes Muffle, Tube, Rotatif, Vide et Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir des résultats matériels supérieurs de manière efficace et sûre.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau