À la base, un four à atmosphère contrôlée sert deux objectifs opposés mais également critiques. Il crée soit un environnement chimiquement inerte pour protéger un matériau des réactions indésirables comme l'oxydation pendant le traitement à haute température, soit il établit un environnement chimiquement actif pour modifier intentionnellement les propriétés de surface du matériau.

Un four à atmosphère contrôlée n'est pas seulement un dispositif de chauffage ; c'est un outil de précision pour l'ingénierie chimique. En remplaçant l'air ambiant par un mélange de gaz spécifique, il vous donne un contrôle direct sur les réactions chimiques qui se produisent à la surface d'un matériau à haute température, ce qui est essentiel pour atteindre les propriétés finales désirées.

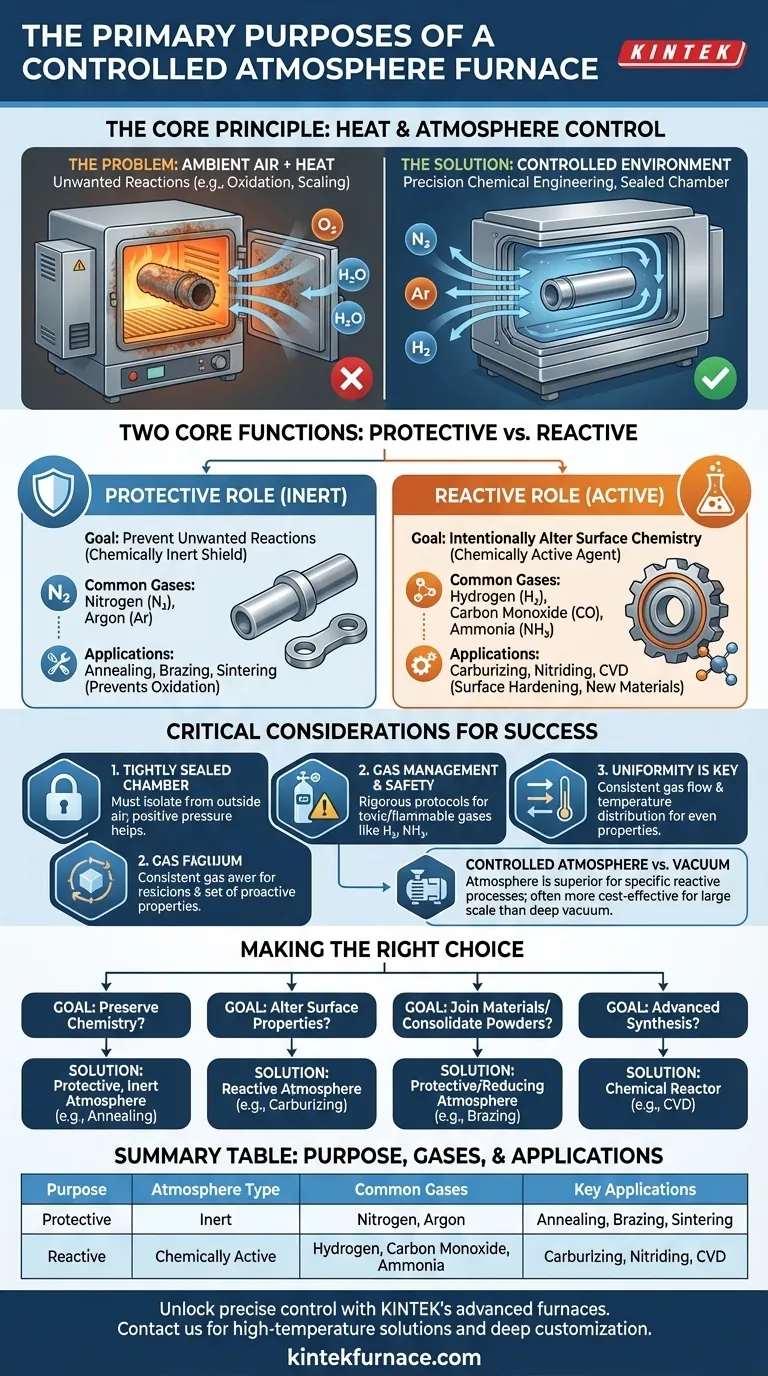

Le principe fondamental : pourquoi contrôler l'atmosphère ?

Le problème avec la chaleur et l'air

Lorsque les matériaux sont chauffés à haute température, leurs atomes deviennent très énergisés et réactifs.

L'exposition d'une pièce chaude à l'air ambiant, qui contient environ 21 % d'oxygène et des traces de vapeur d'eau, garantit presque des réactions chimiques indésirables. La plus courante est l'oxydation, qui peut créer une couche de calamine, dégrader le fini de surface et compromettre l'intégrité structurelle du matériau.

La solution : un environnement conçu sur mesure

Un four à atmosphère contrôlée résout ce problème en créant une chambre hermétiquement scellée. Avant le chauffage, l'air ambiant est purgé et remplacé par un gaz ou un mélange de gaz soigneusement sélectionné.

Cette atmosphère contrôlée permet au processus thermique (comme le recuit ou le brasage) de se dérouler sans interférence de l'oxygène ou d'autres contaminants, garantissant que les propriétés du matériau sont déterminées uniquement par le traitement thermique, et non par des réactions de surface aléatoires et incontrôlées.

Deux fonctions principales : atmosphères protectrices vs. réactives

Le but spécifique du four dicte le type d'atmosphère utilisée. Celles-ci se répartissent en deux catégories principales : protectrices ou réactives.

Le rôle protecteur : prévenir les réactions indésirables

L'objectif principal d'une atmosphère protectrice est d'être chimiquement inerte. Elle sert de bouclier, protégeant la surface du matériau contre les changements pendant les cycles de chauffage et de refroidissement.

Les applications courantes incluent le recuit, le brasage et le frittage. Dans ces processus, la prévention de l'oxydation est critique. Une couche d'oxyde sur les pièces à braser empêcherait le métal d'apport de mouiller et de se lier correctement, entraînant une défaillance du joint.

Les gaz protecteurs typiques sont l'azote (N₂) et l'argon (Ar). Ils sont stables et ne réagissent pas facilement avec la plupart des matériaux, même à haute température.

Le rôle réactif : induire un changement chimique

Inversement, une atmosphère réactive est choisie pour modifier intentionnellement la chimie de surface du matériau. Le gaz lui-même devient un ingrédient clé du processus, diffusant dans le matériau pour modifier ses propriétés.

C'est le principe des procédés de durcissement de surface. Lors de la cémentation, une atmosphère riche en carbone (utilisant des gaz comme le monoxyde de carbone) diffuse du carbone dans la surface de l'acier pour le rendre plus dur. Lors de la nitruration, une atmosphère riche en azote (souvent à partir d'ammoniac dissocié) forme des composés nitrurés durs à la surface.

Les gaz réactifs courants comprennent l'hydrogène (H₂) pour la réduction des oxydes, le monoxyde de carbone (CO) pour la cémentation et l'ammoniac (NH₃) pour la nitruration.

Comprendre les compromis et les considérations critiques

Bien que puissants, les fours à atmosphère contrôlée introduisent des complexités opérationnelles qui doivent être gérées pour un fonctionnement sûr et réussi.

Une chambre hermétiquement scellée est non négociable

Tout le principe repose sur l'isolation de l'atmosphère interne de l'air extérieur. Même une petite fuite peut introduire de l'oxygène, compromettant tout le processus. Ces fours nécessitent des joints robustes et sont souvent utilisés à une légère surpression pour s'assurer que toute fuite s'écoule vers l'extérieur, et non vers l'intérieur.

Gestion des gaz et sécurité

L'utilisation de gaz réactifs, inflammables ou toxiques comme l'hydrogène ou l'ammoniac exige des protocoles de sécurité rigoureux. Cela inclut des systèmes de détection de fuites, une ventilation, des mécanismes de décharge de pression et parfois des conceptions antidéflagrantes. Le coût et la complexité de cette infrastructure de gestion des gaz sont une considération importante.

L'uniformité est essentielle

Il ne suffit pas de simplement remplir la chambre avec le bon gaz. Le four doit être conçu pour assurer une circulation d'atmosphère et une distribution de température uniformes. Des conditions incohérentes peuvent entraîner des variations des propriétés du matériau sur la pièce, comme un durcissement inégal ou un brasage incomplet.

Atmosphère contrôlée vs. vide

Un four sous vide empêche également l'oxydation en éliminant complètement l'atmosphère. Cependant, une atmosphère contrôlée est supérieure pour les processus réactifs (comme la cémentation) qui nécessitent un gaz spécifique. C'est aussi souvent plus rentable pour les processus à grande échelle où l'obtention d'un vide poussé n'est pas essentielle mais la prévention de l'oxydation l'est.

Faire le bon choix pour votre processus

Votre objectif spécifique détermine le type d'atmosphère et les paramètres de processus dont vous aurez besoin.

- Si votre objectif principal est de préserver la chimie existante d'un matériau pendant le traitement thermique : Vous avez besoin d'une atmosphère inerte et protectrice utilisant des gaz comme l'azote ou l'argon pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est de modifier intentionnellement les propriétés de surface d'un matériau pour la dureté : Vous avez besoin d'une atmosphère réactive précisément contrôlée pour des processus comme la cémentation ou la nitruration.

- Si votre objectif principal est d'assembler des matériaux par brasage ou de consolider des poudres par frittage : Vous avez besoin d'une atmosphère protectrice ou légèrement réductrice pour éliminer les couches d'oxyde et assurer des liaisons métallurgiques propres et solides.

- Si votre objectif principal est la synthèse de matériaux avancés comme le CVD ou la graphitisation : Vous utiliserez le four comme un réacteur chimique, où les gaz précurseurs réagissent pour former des matériaux entièrement nouveaux.

En fin de compte, la maîtrise du contrôle de l'atmosphère est la clé pour obtenir des résultats précis, reproductibles et de haute qualité dans le traitement moderne des matériaux.

Tableau récapitulatif :

| Objectif | Type d'atmosphère | Gaz courants | Applications clés |

|---|---|---|---|

| Protecteur | Inerte | Azote, Argon | Recuit, Brasage, Frittage |

| Réactif | Chimiquement actif | Hydrogène, Monoxyde de carbone, Ammoniac | Cémentation, Nitruration, CVD |

Obtenez un contrôle précis sur vos processus matériaux avec les fours à atmosphère contrôlée avancés de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés