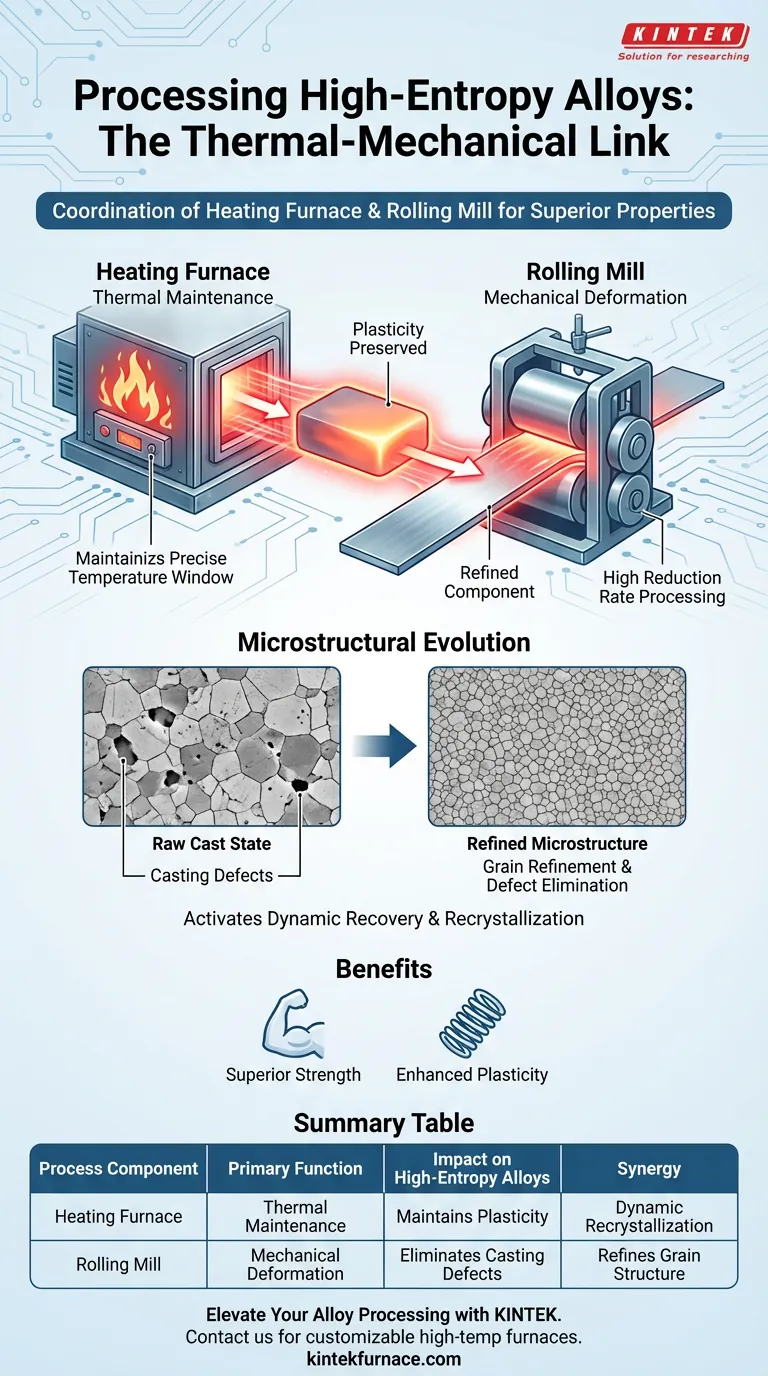

La coordination entre un four de chauffage et un laminoir constitue le lien thermo-mécanique fondamental dans le traitement des alliages à haute entropie. Le four est responsable du maintien de l'alliage dans une fenêtre de température précise pour conserver la plasticité nécessaire, tandis que le laminoir exploite cet état thermique pour appliquer un traitement à taux de réduction élevé. Ensemble, ils transforment le matériau d'un état brut de coulée en un composant structurel raffiné et performant.

Ce processus synchronisé fait plus que simplement façonner le métal ; il modifie fondamentalement sa microstructure. En déclenchant la récupération et la recristallisation dynamiques, cette coordination élimine les défauts de coulée et affine les structures granulaires, résultant en un matériau qui présente à la fois une résistance supérieure et une plasticité améliorée.

La mécanique de la coordination

Pour comprendre comment les alliages à haute entropie atteignent leurs propriétés supérieures, il faut examiner l'interaction entre l'énergie thermique et la force mécanique pendant le processus de laminage.

Le rôle critique du four de chauffage

La fonction principale du four de chauffage est le maintien thermique. Il ne suffit pas de chauffer l'alliage ; le four doit maintenir le matériau dans une plage de température spécifique.

En maintenant cet environnement thermique précis, le four préserve la plasticité de l'alliage. Cela garantit que le matériau est suffisamment mou pour subir une déformation importante sans se fracturer, préparant ainsi le terrain pour le travail mécanique à suivre.

La fonction du laminoir

Une fois que le four a établi la plasticité correcte, le laminoir effectue le travail principal. Le laminoir est conçu pour exécuter un traitement à taux de réduction élevé.

Étant donné que l'alliage est préparé thermiquement, le laminoir peut appliquer une pression immense pour réduire considérablement l'épaisseur du matériau. Cette déformation mécanique agressive est le moteur physique qui force l'évolution de la structure interne de l'alliage.

Évolution microstructurale

La coopération physique entre le four et le laminoir entraîne des phénomènes métallurgiques spécifiques qui améliorent la qualité de l'alliage.

Récupération et recristallisation dynamiques

La combinaison de la chaleur (provenant du four) et de l'énergie de déformation (provenant du laminoir) active les processus de récupération et de recristallisation dynamiques.

Ces mécanismes internes réorganisent le réseau cristallin de l'alliage pendant qu'il est travaillé. Cette restructuration dynamique est essentielle pour soulager les contraintes internes et prévenir une défaillance prématurée pendant le traitement.

Élimination des défauts de coulée

Les alliages à haute entropie bruts contiennent souvent des imperfections inhérentes au processus de coulée. Le traitement coordonné élimine efficacement ces défauts de coulée.

Les taux de réduction élevés écrasent les vides et homogénéisent la structure, résultant en un matériau plus dense et plus fiable.

Raffinement du grain et amélioration des propriétés

L'objectif ultime de cette coordination est le raffinage du grain. Le processus décompose les gros grains en structures plus fines.

Ce raffinement structurel entraîne une double amélioration des propriétés mécaniques : il améliore considérablement à la fois la résistance et la plasticité du produit final.

Comprendre les contraintes opérationnelles

Bien que cette coordination soit puissante, elle repose fortement sur le maintien d'un équilibre délicat entre les apports thermiques et mécaniques.

La dépendance température-plasticité

Le processus est strictement limité par la plage de température spécifique mentionnée précédemment. Si la coordination échoue et que la température descend en dessous de cette fenêtre, la plasticité est perdue.

Sans plasticité adéquate, le laminoir ne peut pas effectuer efficacement un traitement à taux de réduction élevé. Cela pourrait entraîner une recristallisation incomplète ou l'incapacité d'éliminer les défauts de coulée, compromettant les propriétés mécaniques finales.

Optimisation de la stratégie de traitement

Pour maximiser les avantages du traitement des alliages à haute entropie, vous devez considérer le four et le laminoir non pas comme des outils distincts, mais comme un système unique et intégré.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le laminoir applique des taux de réduction suffisants pour déclencher pleinement la recristallisation dynamique et fermer les porosités de coulée.

- Si votre objectif principal est la formabilité : Privilégiez la capacité du four à maintenir l'alliage strictement dans la plage de température qui maximise la plasticité pendant la déformation.

Le succès dépend de la synchronisation précise de la chaleur pour adoucir la structure et de la force pour la raffiner.

Tableau récapitulatif :

| Composant du processus | Fonction principale | Impact sur les alliages à haute entropie |

|---|---|---|

| Four de chauffage | Maintien thermique | Maintient la plasticité dans une fenêtre de température précise |

| Laminoir | Déformation mécanique | Exécute des taux de réduction élevés pour éliminer les défauts de coulée |

| Synergie | Recristallisation dynamique | Affine la structure du grain pour une résistance et une plasticité supérieures |

Améliorez votre traitement d'alliages avec KINTEK

La précision est primordiale pour gérer l'équilibre thermique-mécanique délicat requis pour les alliages à haute entropie. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos besoins de traitement uniques.

Prêt à obtenir un raffinement de grain et une intégrité structurelle supérieurs ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est l'importance du contrôle de l'atmosphère et de la vitesse de montée en température dans un four de réduction pour les catalyseurs Ni-WOx ?

- Quelle est l'utilité de l'azote dans le traitement thermique ? Protégez vos pièces métalliques de l'oxydation et de la décarburation

- Qu'est-ce qu'un four à cornue ? L'outil ultime pour le traitement sous atmosphère contrôlée

- Quels sont les points d'entretien pour le four à atmosphère de recuit de type boîte ? Assurer une performance et une sécurité constantes

- Pourquoi un four à haute température avec un flux de gaz contrôlé est-il nécessaire pour la calcination du MCM-41 ? Optimiser la synthèse

- Pourquoi est-il nécessaire de procéder à un recuit sous atmosphère d'air après le frittage des céramiques composites Y2O3-YAM ?

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Quels types de gaz sont couramment utilisés dans les fours à atmosphère contrôlée et quels sont leurs objectifs ? Optimisez Vos Processus de Traitement Thermique