L'objectif principal de l'utilisation d'un environnement anaérobie contrôlé est de faciliter le processus de pyrolyse de la tourbe. En chauffant la tourbe dans des espaces scellés, privés d'oxygène, le processus élimine la matière volatile pour créer un combustible concentré et à haute énergie connu sous le nom de charbon de tourbe.

Point clé En limitant l'oxygène pendant le chauffage, la tourbe brute est transformée en charbon de tourbe (ou "charbon de forgeron"). Cette transformation augmente considérablement la valeur calorifique du combustible, ce qui en fait une alternative viable au charbon de bois pour des applications industrielles exigeantes comme la fusion du fer.

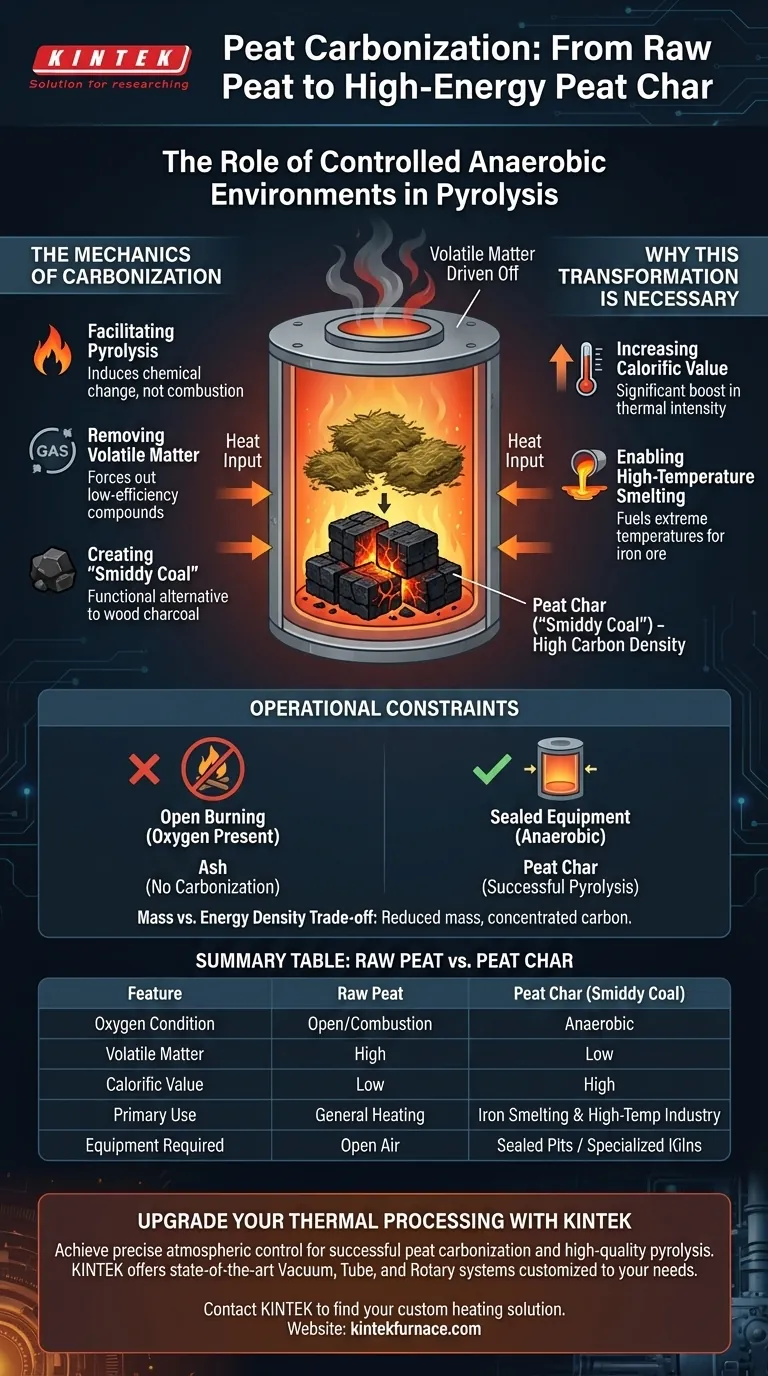

Les mécanismes de la carbonisation

Faciliter la pyrolyse

Pour convertir la tourbe en un combustible de meilleure qualité, il faut induire la pyrolyse plutôt que la simple combustion.

Cela nécessite un environnement anaérobie contrôlé (sans oxygène). Ceci est généralement réalisé à l'aide d'équipements basés sur des fosses scellées qui isolent la tourbe de l'air ambiant tout en la soumettant à la chaleur.

Élimination de la matière volatile

La tourbe brute contient un pourcentage élevé de composants volatils qui limitent son efficacité de combustion.

Le processus de chauffage anaérobie force ces composés volatils à sortir du matériau. Ce qui reste est un résidu dense en carbone qui se comporte différemment du matériau brut.

Création de "charbon de forgeron"

Le produit final de cette carbonisation est le charbon de tourbe, également connu historiquement sous le nom de charbon de forgeron.

Ce matériau sert d'alternative fonctionnelle directe au charbon de bois, spécifiquement conçu pour les besoins de haute performance.

Pourquoi cette transformation est nécessaire

Augmentation de la valeur calorifique

Le résultat le plus critique de la carbonisation est une augmentation spectaculaire de la valeur calorifique.

La tourbe brute ne possède pas naturellement la densité énergétique requise pour une chaleur industrielle intense. Le charbon de tourbe, ayant perdu ses impuretés volatiles, brûle avec une intensité thermique considérablement plus grande.

Permettre la fusion à haute température

L'objectif spécifique de la production de charbon de tourbe est d'alimenter les processus de fusion du fer.

La fusion nécessite des températures soutenues et extrêmes que la tourbe brute ne peut pas générer. Le processus anaérobie contrôlé transforme la tourbe en un combustible capable de faire fondre efficacement le minerai de fer.

Comprendre les contraintes opérationnelles

La nécessité d'équipements scellés

Vous ne pouvez pas obtenir de charbon de forgeron par combustion à ciel ouvert.

Si de l'oxygène est présent, la tourbe brûlera simplement en cendres. L'utilisation de fosses scellées n'est pas facultative ; c'est l'exigence fondamentale pour maintenir les conditions anaérobies nécessaires à la transformation chimique.

Masse vs. Densité énergétique

Le processus implique un compromis entre le volume et l'intensité.

En éliminant la matière volatile, vous réduisez la masse globale du matériau. Cependant, cette perte est nécessaire pour concentrer la teneur en carbone requise pour les applications à haute température.

Faire le bon choix pour votre objectif

Pour déterminer si ce processus correspond à vos besoins, considérez votre application finale :

- Si votre objectif principal est la fusion du fer : Vous devez utiliser du charbon de tourbe (charbon de forgeron), car la tourbe brute manque de la valeur calorifique nécessaire pour atteindre les températures de fusion.

- Si votre objectif principal est la mise en place du processus : Vous devez investir dans des équipements basés sur des fosses scellées pour garantir un environnement strictement anaérobie pour une pyrolyse réussie.

Maîtriser l'environnement anaérobie est la clé pour libérer le potentiel industriel de la tourbe.

Tableau récapitulatif :

| Caractéristique | Tourbe brute | Charbon de tourbe (Charbon de forgeron) |

|---|---|---|

| Condition d'oxygène | Ouvert/Combustion | Anaérobie (sans oxygène) |

| Matière volatile | Élevée | Faible (éliminée) |

| Valeur calorifique | Faible | Élevée |

| Utilisation principale | Chauffage général | Fusion du fer et industrie à haute température |

| Équipement requis | Air libre | Fosses scellées / fours spécialisés |

Améliorez votre traitement thermique avec KINTEK

Pour réussir la carbonisation de la tourbe et une pyrolyse de haute qualité, un contrôle précis de l'atmosphère est non négociable. KINTEK fournit des systèmes de vide, tubulaires et rotatifs de pointe conçus pour maintenir les environnements strictement anaérobies nécessaires à la production de charbon de tourbe de haute qualité.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire et industriels à haute température sont entièrement personnalisables pour vos besoins uniques de recherche ou de production. Assurez la plus haute valeur calorifique pour vos matériaux dès aujourd'hui.

Contactez KINTEK pour trouver votre solution de chauffage personnalisée

Guide Visuel

Références

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels avantages un four de séchage sous vide offre-t-il pour les catalyseurs Fe-N-BC ? Protéger l'intégrité et améliorer l'uniformité

- Pourquoi un bain-marie à température constante ou une plaque chauffante est-il requis pour le post-traitement des MXènes ? Maîtrisez le décollement précis

- Pourquoi le processus de séchage sous vide est-il essentiel à la synthèse du dioxyde de titane modifié par le phtalonitrile ? Guide d'expert

- Quel est le but du maintien d'un environnement à 70°C dans les expériences Li-NASICON ? Accélérez votre recherche sur les batteries

- Quel gaz est utilisé dans un four à graphite ? Un guide sur l'argon vs l'azote pour une analyse optimale

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quelle est la fonction d'une étuve de séchage lors de l'activation chimique du biochar ? Optimisez votre structure de carbone poreux

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage