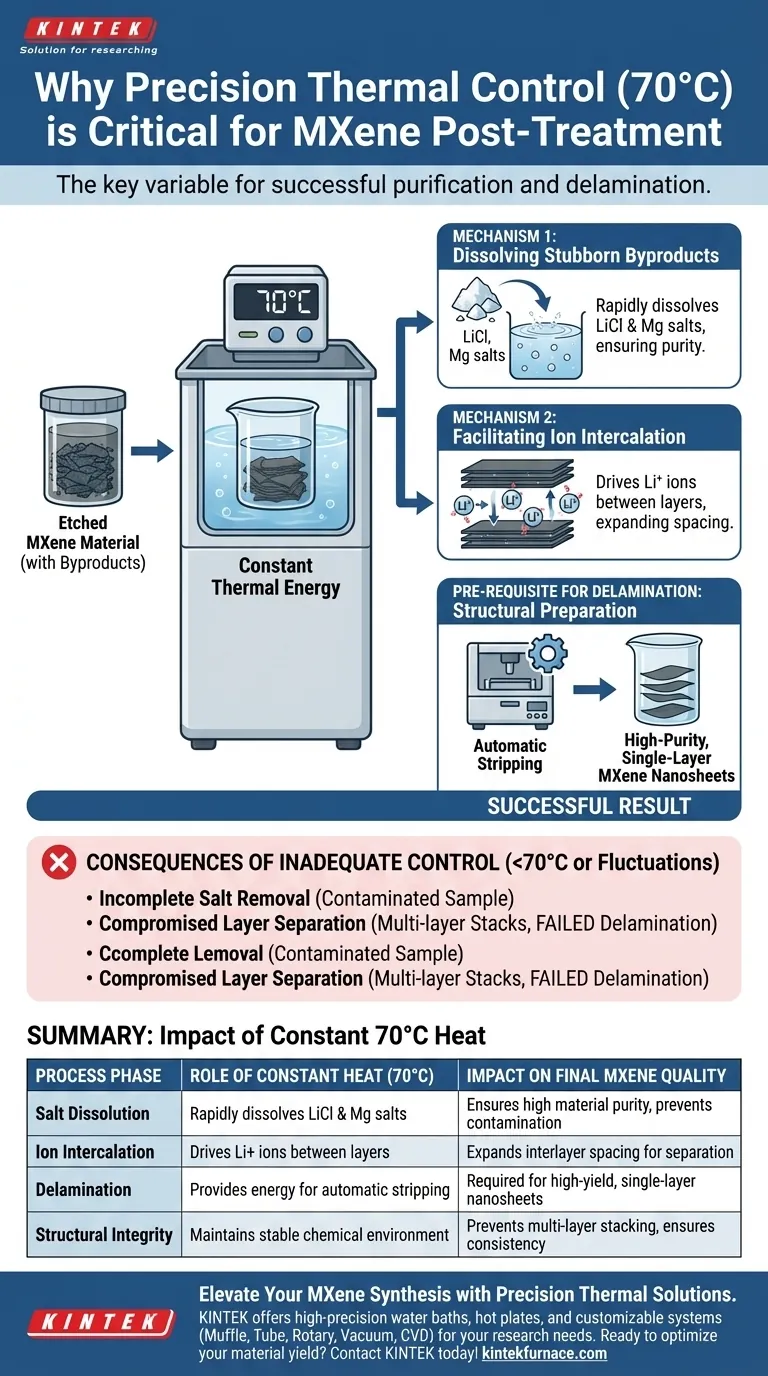

Le contrôle thermique de précision est la variable critique pour la purification réussie des MXènes. Un bain-marie à température constante ou une plaque chauffante est requis pour fournir l'énergie thermique stable nécessaire à la dissolution efficace des sels résiduels dans l'eau à 70°C. Cet environnement thermique spécifique assure la dissolution rapide des sous-produits tels que le chlorure de lithium et les sels de magnésium, tout en permettant simultanément la diffusion des ions lithium solvatés entre les couches du matériau.

L'application d'une chaleur constante n'est pas seulement une mesure de nettoyage ; c'est une étape de préparation structurelle. Elle facilite la diffusion ionique nécessaire qui sert de prérequis au décollement et à la séparation automatiques des MXènes en feuillets uniques.

La Mécanique de la Purification Post-Gravure

Dissolution des Sous-produits Tenaces

Le processus de gravure laisse derrière lui des sous-produits résiduels importants, notamment du chlorure de lithium et des sels de magnésium. Ces composés peuvent être difficiles à éliminer complètement à température ambiante.

En utilisant un bain-marie ou une plaque chauffante pour maintenir une température constante de 70°C, vous assurez la dissolution rapide de ces sels. Cela empêche les impuretés de rester à la surface ou entre les couches du matériau synthétisé.

Facilitation de l'Intercalation Ionique

Le processus de chauffage sert un double objectif au-delà du simple lavage. Il fournit l'énergie requise pour que les ions lithium solvatés diffusent efficacement dans les couches de MXène.

Cette intercalation des ions lithium est une nécessité chimique pour la structure finale du matériau. Elle augmente l'espacement intercouche, préparant les empilements serrés à la séparation.

Préparation au Décollement

Le Prérequis au Décollement

L'objectif ultime de la synthèse est souvent d'obtenir des feuillets de MXène individuels et monocouches. Le traitement thermique décrit est la "clé" essentielle qui rend cette possibilité réalisable.

Sans la diffusion efficace des ions lithium, stimulée par une chaleur stable, le processus de décollement automatique ultérieur échouera probablement. Le matériau doit être chimiquement préparé par cette étape thermique pour permettre un décollement réussi.

Conséquences d'un Contrôle Thermique Inadéquat

Élimination Incomplète des Sels

Si la température fluctue ou n'atteint pas le seuil requis de 70°C, la dissolution des sels devient inefficace. Des résidus de sels de magnésium ou de lithium peuvent contaminer l'échantillon final, altérant ses propriétés électriques ou physiques.

Séparation des Couches Compromise

Le compromis le plus important de la négligence de cette étape est un échec dans la phase de décollement. Si l'énergie thermique est insuffisante pour entraîner la diffusion des ions lithium, les couches peuvent rester collées ensemble. Cela rend le processus de décollement automatique inefficace, produisant des empilements multicouches au lieu des nanofeuillets individuels désirés.

Optimisation de Votre Synthèse de MXène

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la pureté du matériau : Assurez-vous que votre bain-marie maintient un strict 70°C pour garantir la dissolution complète des résidus de chlorure de lithium et de sels de magnésium.

- Si votre objectif principal est le décollement à haut rendement : Priorisez cette étape thermique pour maximiser la diffusion des ions lithium, qui est le prérequis mécanique pour séparer les couches individuelles.

Une énergie thermique constante est le pont entre un produit gravé brut et un nanomatériau décollé de haute qualité.

Tableau Récapitulatif :

| Phase du Processus | Rôle de la Chaleur Constante (70°C) | Impact sur la Qualité Finale du MXène |

|---|---|---|

| Dissolution des Sels | Dissout rapidement les sels de LiCl et de magnésium | Assure une grande pureté du matériau et prévient la contamination de surface |

| Intercalation Ionique | Favorise la diffusion des ions Li+ solvatés entre les couches du matériau | Augmente l'espacement intercouche pour faciliter la séparation |

| Décollement | Fournit l'énergie pour le décollement automatique | Requis pour obtenir des nanofeuillets uniques à haut rendement |

| Intégrité Structurelle | Maintient un environnement chimique stable | Prévient l'empilement multicouche et les propriétés électriques incohérentes |

Élevez Votre Synthèse de MXène avec des Solutions Thermiques de Précision

Obtenir un décollement parfait et des nanofeuillets de haute pureté nécessite plus que de la chimie ; cela demande une stabilité thermique sans compromis. KINTEK fournit l'équipement de laboratoire spécialisé nécessaire pour maintenir l'environnement exact de 70°C, critique pour la diffusion des ions lithium et l'élimination des sels.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire, y compris des bains-marie de haute précision, des plaques chauffantes et des systèmes avancés Muffle, Tube, Rotatif, sous Vide et CVD. Que vous travailliez sur des matériaux 2D ou des applications industrielles à haute température, nos solutions sont entièrement personnalisables pour vos besoins de recherche uniques.

Prêt à optimiser votre rendement matériel ? Contactez KINTEK dès aujourd'hui pour trouver le système thermique parfait pour votre laboratoire !

Guide Visuel

Références

- Sin‐Yi Pang, Jianhua Hao. Fluoride‐Free Molten Salt Hydrate‐Assisted Synthesis of MXene in Air Down to 150 °C. DOI: 10.1002/adfm.202504864

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les différences clés entre les fours de traitement par lots et en continu ? Optimisez votre stratégie de traitement thermique

- Comment un four de laboratoire est-il utilisé lors de l'étape d'imprégnation de la préparation de l'APC ? Optimiser l'activation du biochar

- Quels sont les avantages de l'utilisation d'un système de pyrolyse assistée par micro-ondes sous vide à basse température pour les LCP ? (Guide amélioré)

- Comment le diamant profite-t-il à la technologie 5G ? Atteignez des performances optimales grâce à une gestion thermique supérieure

- Quel rôle joue un four cyclique automatique à haute température dans l'évaluation des systèmes TBC ? Validez la durabilité maintenant.

- Quel est le but du préchauffage des particules de renforcement ? Optimiser les résultats du moulage par agitation AMC

- Quelles conditions environnementales critiques une fournaise de recuit de recristallisation à haute température fournit-elle ? Maximiser la résistance de l'acier

- Quel rôle joue un four de frittage rapide de type à bande dans la formation des contacts métalliques ? Optimiser l'efficacité des cellules solaires