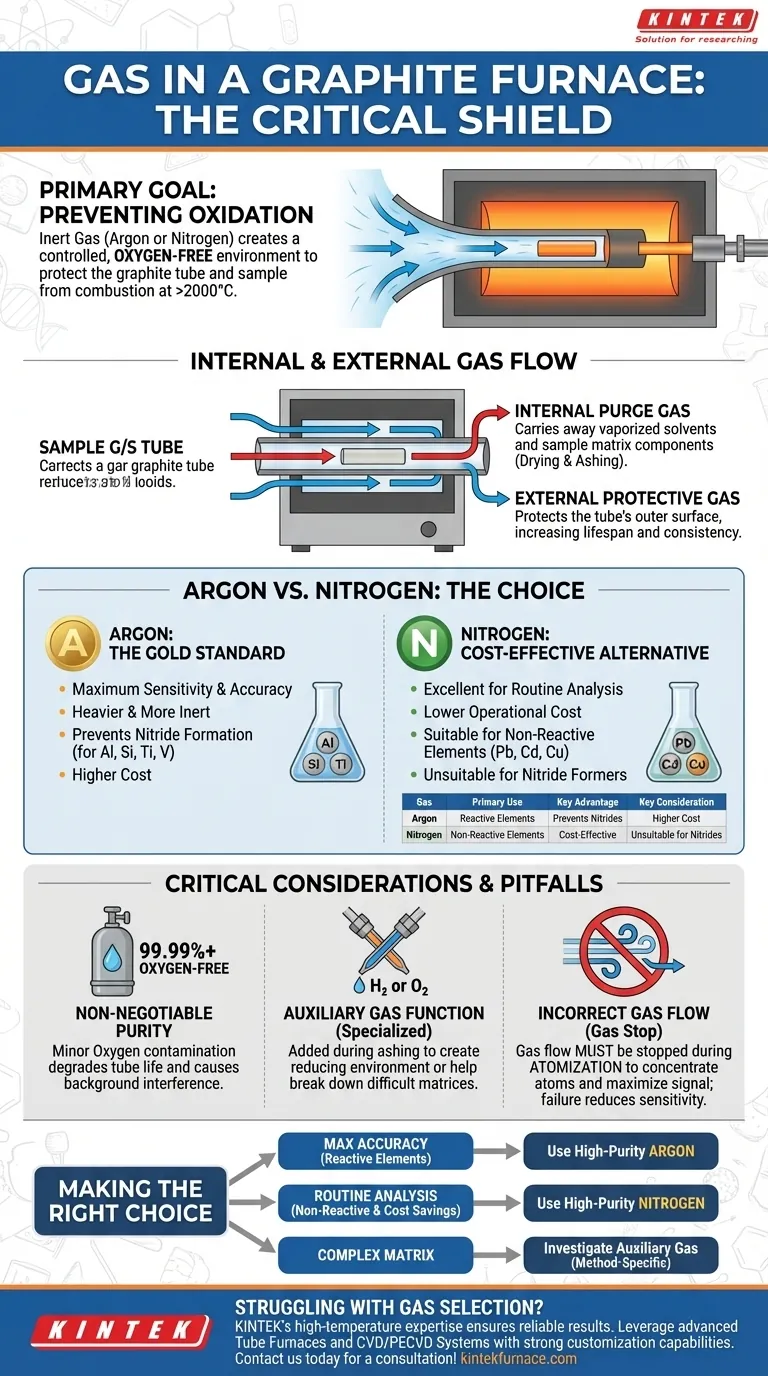

Le gaz primaire utilisé dans un four à graphite est un gaz inerte de haute pureté, sans oxygène. Les deux choix standard sont l'argon et l'azote. Ce gaz est essentiel pour créer un environnement contrôlé, sans oxygène, ce qui empêche le tube de graphite et l'échantillon de brûler aux températures extrêmement élevées requises pour l'analyse.

La fonction principale du gaz dans un four à graphite n'est pas de réagir, mais de protéger. Il agit comme un bouclier inerte, purgeant l'oxygène pour empêcher les composants analytiques d'être détruits par oxydation, assurant ainsi l'intégrité de la mesure.

Le rôle critique du gaz dans un four à graphite

Pour comprendre quel gaz utiliser, vous devez d'abord comprendre son but. Le système de gaz dans un spectromètre d'absorption atomique à four à graphite (GF-AAS) est fondamental pour l'ensemble de la technique.

L'objectif principal : prévenir l'oxydation

Aux températures utilisées pour l'atomisation (dépassant souvent 2000°C), le carbone du tube de graphite brûlerait instantanément s'il était exposé à l'oxygène de l'air.

Le flux de gaz inerte purge le four de tout l'air ambiant, créant un environnement où le tube de graphite peut être chauffé sans être détruit. Cela protège également l'échantillon lui-même des réactions oxydatives indésirables.

Flux de gaz interne (le gaz de purge)

Un flux contrôlé de gaz inerte est dirigé à travers l'intérieur du tube de graphite pendant les étapes initiales de séchage et de calcination d'un programme de température.

Ce flux interne sert à évacuer les solvants vaporisés et les composants de la matrice de l'échantillon brûlés, nettoyant efficacement la zone d'analyse avant l'étape finale d'atomisation à haute température.

Flux de gaz externe (le gaz protecteur)

Simultanément, un flux séparé du même gaz inerte est passé sur l'extérieur du tube de graphite.

Cette gaine de gaz externe est ce qui protège la surface extérieure du tube de l'oxygène atmosphérique, augmentant considérablement sa durée de vie opérationnelle et assurant des performances de chauffage constantes.

Choisir entre l'argon et l'azote

Bien que l'argon et l'azote soient tous deux inertes, le choix entre eux n'est pas arbitraire et dépend de l'objectif analytique spécifique.

Argon : la référence en matière de sensibilité

L'argon est le gaz universellement préféré pour la plupart des applications de four à graphite. Il est plus lourd et chimiquement plus inerte que l'azote, surtout à très hautes températures.

Pour certains éléments comme l'aluminium, le silicium, le titane et le vanadium, l'azote peut réagir à haute température pour former des nitrures stables. Cette réaction chimique piège l'analyte, l'empêchant d'être atomisé et entraînant des résultats supprimés et inexacts. L'argon n'a pas ce problème.

Azote : l'alternative économique

L'azote de haute pureté est nettement moins cher que l'argon et constitue une excellente alternative pour de nombreuses analyses de routine.

Pour les éléments qui ne forment pas de nitrures stables (tels que le plomb, le cadmium ou le cuivre), l'azote fournit l'atmosphère inerte nécessaire à un coût opérationnel inférieur sans compromettre les résultats analytiques.

Comprendre les compromis et les pièges

La sélection du bon gaz n'est qu'une partie de l'équation. La pureté et l'utilisation correcte sont tout aussi critiques.

Le besoin non négociable de pureté

L'utilisation d'un gaz de qualité "haute pureté" (généralement 99,99 % ou mieux) et "sans oxygène" est essentielle.

Même une contamination mineure en oxygène dans l'alimentation en gaz dégradera rapidement le tube de graphite, raccourcissant sa durée de vie et provoquant une mauvaise reproductibilité analytique. Cela peut également entraîner d'importantes interférences de fond chimiques.

La fonction d'un gaz auxiliaire

Certaines méthodes avancées peuvent nécessiter qu'un gaz "auxiliaire" ou "réactif" soit mélangé en petites quantités contrôlées au flux de gaz inerte, généralement pendant l'étape de calcination.

Les exemples courants incluent l'hydrogène, qui crée un environnement réducteur, ou un petit pourcentage d'oxygène, qui peut aider à décomposer une matrice organique difficile. Il s'agit d'une technique spécialisée pour la modification de la matrice et ne fait pas partie du fonctionnement standard du four.

Débit et pression de gaz incorrects

Le débit de gaz doit être arrêté ou considérablement réduit juste avant et pendant l'étape d'atomisation. Cela garantit que le nuage atomisé de l'élément cible reste concentré dans le trajet lumineux le plus longtemps possible, maximisant le signal d'absorption.

Un contrôle inadéquat de cette phase d'"arrêt du gaz" entraînera l'évacuation trop rapide des atomes du four, ce qui réduira considérablement la sensibilité.

Faire le bon choix pour votre analyse

Vos exigences analytiques doivent dicter votre sélection de gaz et votre configuration.

- Si votre objectif principal est une précision maximale et l'analyse d'éléments réactifs (comme Al, Si, Ti) : Utilisez de l'argon de haute pureté, car il empêche la perte de signal due à la formation de nitrures à haute température.

- Si votre objectif principal est l'analyse de routine d'éléments non réactifs et la réduction des coûts : Utilisez de l'azote de haute pureté, car c'est un choix parfaitement adapté et plus économique pour de nombreuses applications courantes.

- Si vous rencontrez des difficultés avec une matrice d'échantillon complexe : Envisagez l'utilisation de gaz auxiliaire spécifique à la méthode pendant l'étape de calcination pour faciliter l'élimination de la matrice.

En fin de compte, le bon choix de gaz crée l'environnement stable et contrôlé qui est le fondement d'une analyse réussie par four à graphite.

Tableau récapitulatif :

| Type de gaz | Cas d'utilisation principal | Avantage clé | Considération clé |

|---|---|---|---|

| Argon | Analyse haute sensibilité d'éléments réactifs (par ex. Al, Si, Ti) | Prévient la formation de nitrures ; assure une précision maximale | Coût plus élevé par rapport à l'azote |

| Azote | Analyse de routine d'éléments non réactifs (par ex. Pb, Cd, Cu) | Rentable pour de nombreuses applications | Inadapté aux éléments qui forment des nitrures stables |

Vous avez des difficultés avec la sélection de gaz ou les interférences de fond dans votre analyse par four ? L'expertise de KINTEK en solutions de fours à haute température est votre clé pour des résultats fiables. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours tubulaires avancés et des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences analytiques uniques. Laissez nos experts vous aider à optimiser votre processus — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température