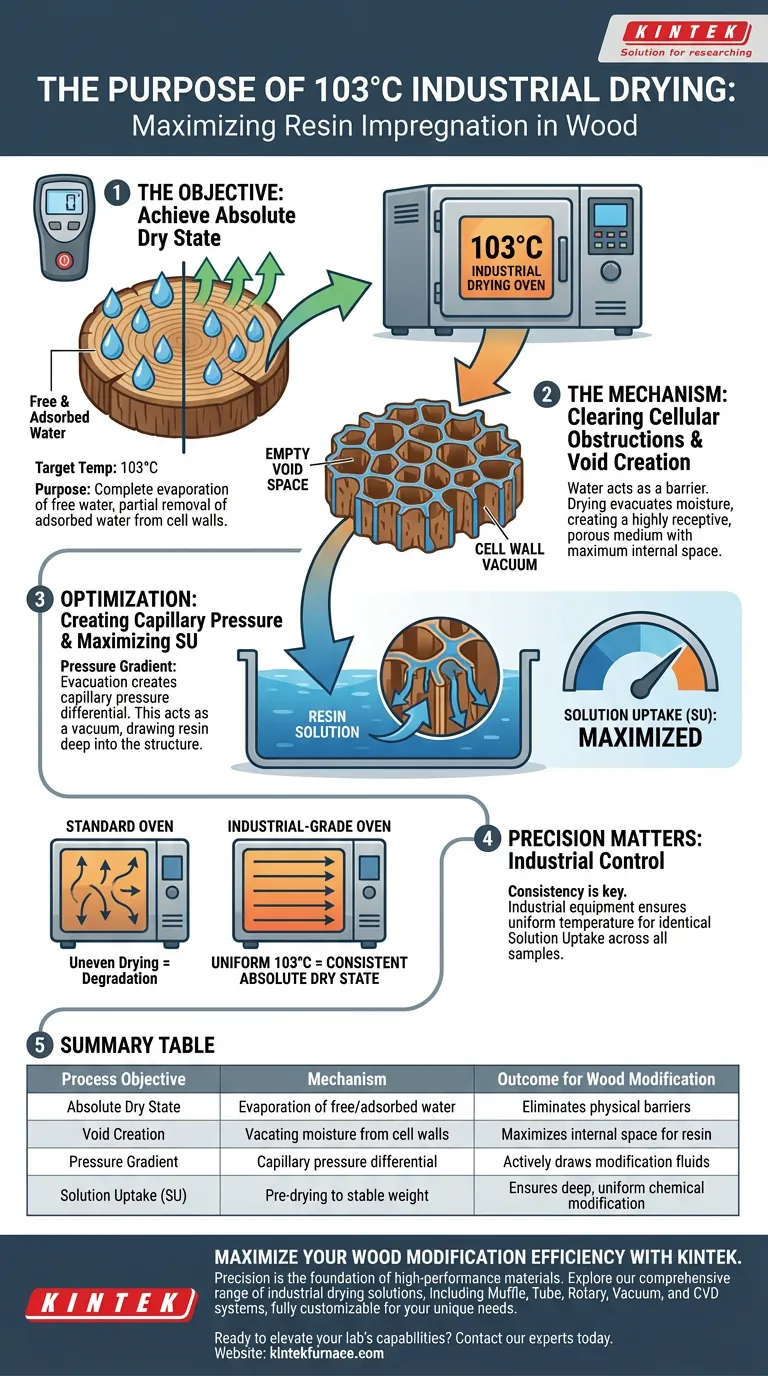

L'objectif principal du chauffage d'échantillons de bois à 103 °C à l'aide d'une étuve industrielle est d'éliminer les barrières d'humidité et de préparer la structure cellulaire à une modification chimique approfondie. En éliminant complètement l'eau libre et une partie importante de l'eau adsorbée des cavités et des parois cellulaires, le bois atteint un état de sécheresse absolue. Cette évacuation crée un espace de vide interne maximal et établit un différentiel de pression capillaire qui attire activement les solutions de résine dans le matériau lors de la phase d'imprégnation subséquente.

Point clé à retenir Atteindre un "état de sécheresse absolue" ne consiste pas seulement à éliminer l'humidité ; il s'agit de vider mécaniquement l'infrastructure cellulaire. En évacuant l'eau des parois cellulaires, vous créez un vide physique et un gradient de pression qui agit comme un vide, essentiel pour maximiser l'Absorption de la Solution (AS) et garantir que les résines pénètrent en profondeur dans la structure microscopique du bois.

La physique de l'élimination de l'humidité

Atteindre l'état de sécheresse absolue

La température cible de 103 °C est spécifique et critique. À ce seuil, l'étuve assure l'évaporation complète de l'eau libre (eau liquide dans les cavités cellulaires) et expulse une partie de l'eau adsorbée (eau liée dans les parois cellulaires).

Dégager les obstructions cellulaires

L'eau dans le bois agit comme une barrière physique. Si les cavités ou les parois cellulaires restent occupées par l'humidité, il n'y a pas d'espace physique pour que le fluide de modification y pénètre.

En éliminant cette humidité, le processus de séchage transforme le bois en un milieu poreux très réceptif, prêt à être saturé.

Optimisation pour l'imprégnation de résine

Création de différentiels de pression capillaire

Le processus de séchage fait plus qu'ouvrir de l'espace ; il crée un moteur de flux. L'évacuation de l'eau crée un différentiel de pression capillaire entre le bois poreux sec et l'environnement extérieur.

Lorsque le bois sec est immergé dans la solution de résine, cette différence de pression facilite l'entrée rapide et profonde du fluide dans la structure du bois.

Maximisation de l'Absorption de la Solution (AS)

La métrique ultime pour cette étape de préparation est l'Absorption de la Solution (AS). Sans la phase de séchage à 103 °C, la résine ne ferait que recouvrir la surface ou pénétrer superficiellement.

Le pré-séchage garantit que les modificateurs peuvent pénétrer complètement l'intérieur des parois cellulaires du bois, résultant en une modification complète et uniforme plutôt qu'un traitement de surface.

Comprendre le rôle de la précision de l'équipement

La nécessité d'un contrôle industriel

Bien que l'objectif principal à ce stade soit le séchage à haute température (103 °C), l'utilisation d'une étuve de qualité industrielle implique un besoin de cohérence.

Les étuves standard peuvent fluctuer, entraînant un séchage inégal où certains échantillons retiennent l'humidité tandis que d'autres se dégradent. L'équipement industriel garantit que la température est uniforme sur tous les échantillons pour garantir la base de référence "absolument sec".

Distinction des étapes du processus

Il est essentiel de distinguer cette étape de préparation des étapes de traitement ultérieures. Bien que 103 °C soient utilisés pour le pré-séchage avant imprégnation, des températures contrôlées plus basses (comme 80 °C) sont souvent utilisées après l'imprégnation pour évaporer les solvants sans déclencher le durcissement prématuré de la résine.

La phase de 103 °C concerne purement la création de vides, tandis que les étapes de chauffage ultérieures se concentrent sur la gestion de la chimie (prévention du réticulation prématurée).

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de modification du bois, appliquez les principes de séchage en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la modification structurelle profonde : Assurez-vous que vos échantillons atteignent un poids stable à 103 °C pour garantir l'évacuation totale de l'eau libre, maximisant ainsi le volume disponible pour la résine.

- Si votre objectif principal est la cohérence du processus : Utilisez une étuve industrielle à contrôle de précision pour éliminer les gradients de température, garantissant que chaque échantillon de bois a un potentiel d'Absorption de la Solution identique.

Fondamentalement, l'étape de séchage à 103 °C ne consiste pas seulement à déshydrater ; il s'agit de la création stratégique d'espace vide pour permettre une performance chimique maximale.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat pour la modification du bois |

|---|---|---|

| État de sécheresse absolue | Évaporation de l'eau libre et adsorbée | Élimine les barrières physiques dans les cavités cellulaires |

| Création de vides | Évacuation de l'humidité des parois cellulaires | Maximise l'espace interne pour la pénétration de la résine |

| Gradient de pression | Différentiel de pression capillaire | Attire activement les fluides de modification dans la structure du bois |

| Absorption de la Solution (AS) | Pré-séchage à poids stable | Assure une modification chimique profonde et uniforme par rapport à un revêtement de surface |

Maximisez l'efficacité de votre modification du bois avec KINTEK

La précision est le fondement des matériaux haute performance. Chez KINTEK, nous comprenons que l'atteinte d'un état de sécheresse absolue nécessite plus que de la chaleur : elle nécessite de l'uniformité et de la fiabilité.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés de laboratoire à haute température. Nos solutions de séchage industrielles sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production, garantissant un contrôle de température constant pour une Absorption de la Solution (AS) optimale.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour vos projets de modification du bois et d'imprégnation de résine !

Guide Visuel

Références

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction de l'environnement à 1500 °C dans la carbonisation du bois ? Débloquez le carbone fonctionnel haute performance

- Quel est le but spécifique du prétraitement de l'hexahydrate de chlorure de terbium ? Assurer la pureté dans la synthèse de Cs3Cu2I5:Tb

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Quel effet une plaque chauffante de laboratoire a-t-elle sur les hétérostructures de matériaux 2D ? Amélioration de la qualité de la liaison intercouche

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui

- Quelle est la fonction de la feuille d'aluminium dans les expériences de combustion du cuir ? Optimisation de l'isolation thermique et de la précision

- Quelle est la fonction des fours de traitement thermique de mise en solution et de vieillissement ? Optimiser les propriétés de l'acier inoxydable 17-4 PH