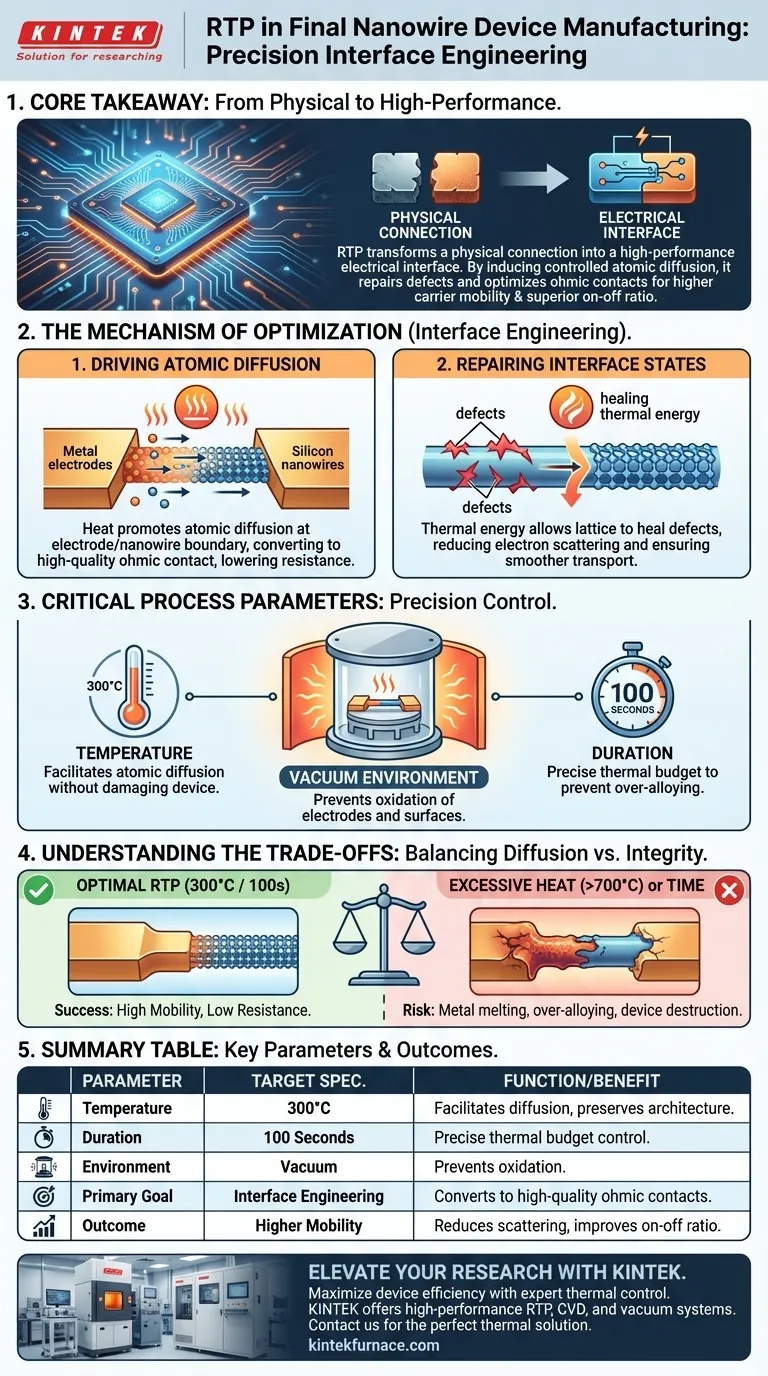

Le traitement thermique rapide (RTP) fonctionne comme une étape de finition précise en soumettant le dispositif terminé à un recuit sous vide à 300°C pendant exactement 100 secondes. Cette décharge thermique contrôlée sert à finaliser l'intégration électrique du dispositif, ciblant spécifiquement les points de connexion entre les électrodes métalliques et les nanofils.

Point clé Le RTP transforme une connexion physique en une interface électrique haute performance. En induisant une diffusion atomique contrôlée, il répare les défauts de fabrication et optimise les contacts ohmiques, ce qui se traduit directement par une mobilité des porteurs plus élevée et un rapport on-off supérieur pour le transistor.

Le mécanisme d'optimisation

L'objectif principal du RTP dans les étapes finales n'est pas la synthèse de matériaux, mais l'ingénierie d'interface.

Favoriser la diffusion atomique

Le processus utilise la chaleur pour favoriser la diffusion atomique à la frontière où les électrodes métalliques rencontrent les nanofils de silicium.

Cette diffusion réduit la résistance à la jonction, convertissant l'interface en un contact ohmique de haute qualité. Sans cette étape, la barrière au flux d'électrons serait trop élevée, limitant sévèrement les performances du dispositif.

Réparer les états d'interface

Les processus de fabrication laissent souvent des défauts structurels ou des "états d'interface" à la surface du nanofil.

Le cycle RTP agit comme un mécanisme de guérison. L'énergie thermique permet au réseau de se stabiliser et de réparer ces états, réduisant la diffusion des électrons et assurant un transport de porteurs plus fluide.

Paramètres critiques du processus

La précision est la caractéristique déterminante de cette étape. Contrairement au recuit en four de masse, le RTP offre des vitesses de chauffage et de refroidissement rapides pour gérer le "budget thermique".

Contraintes de température et de temps

Le protocole standard pour l'étape finale est un recuit à 300°C pendant 100 secondes.

Cette fenêtre spécifique est critique ; elle fournit suffisamment d'énergie pour améliorer le contact, mais est suffisamment courte et fraîche pour éviter une diffusion indésirable ou des dommages à d'autres couches du dispositif.

Le rôle de l'environnement sous vide

Effectuer ce recuit sous vide est essentiel.

Un environnement sous vide empêche l'oxydation des électrodes métalliques et de la surface du nanofil pendant le chauffage, garantissant que les améliorations de conductivité ne sont pas annulées par la formation de couches d'oxyde isolantes.

Comprendre les compromis

Bien que le RTP soit un outil polyvalent capable d'atteindre des températures beaucoup plus élevées, son application correcte à l'étape finale nécessite de la retenue.

Risques liés aux hautes températures

Les systèmes RTP sont capables d'atteindre des températures supérieures à 700°C, souvent utilisées dans les premières étapes pour cristalliser des matériaux comme le MoS2 ou pour introduire des dopants.

Cependant, utiliser de telles températures sur un dispositif *terminé* serait catastrophique. Une chaleur excessive à l'étape finale pourrait faire fondre les électrodes métalliques, les faire diffuser entièrement dans le nanofil, ou dégrader l'architecture délicate du dispositif.

Équilibrer diffusion et intégrité

Le succès du processus repose sur un équilibre délicat.

Un temps ou une température insuffisants entraînent une mauvaise résistance de contact (barrières Schottky). Inversement, dépasser la limite de 300°C / 100s risque un sur-alliage du métal avec le semi-conducteur, consommant physiquement le nanofil et détruisant le dispositif.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du RTP dans la fabrication de dispositifs à nanofils, adaptez vos paramètres à l'étape de développement spécifique.

- Si votre objectif principal est l'efficacité électrique : Assurez-vous que le recuit atteint les 300°C complets pour garantir une diffusion atomique suffisante pour des contacts ohmiques à faible résistance.

- Si votre objectif principal est la fiabilité du dispositif : Respectez strictement la limite de durée de 100 secondes pour éviter les contraintes thermiques ou la sur-diffusion qui compromettent la structure physique.

Résumé : La phase RTP est le pont entre une structure fabriquée et un dispositif électronique fonctionnel, exploitant un contrôle thermique précis pour libérer tout le potentiel de la mobilité des porteurs.

Tableau récapitulatif :

| Paramètre du processus | Spécification cible | Fonction/Avantage |

|---|---|---|

| Température | 300°C | Facilite la diffusion atomique sans endommager l'architecture du dispositif |

| Durée | 100 secondes | Contrôle précis du budget thermique pour éviter le sur-alliage |

| Environnement | Vide | Prévient l'oxydation des électrodes et des surfaces des nanofils |

| Objectif principal | Ingénierie d'interface | Convertit les jonctions en contacts ohmiques de haute qualité |

| Résultat | Mobilité plus élevée | Réduit la diffusion des électrons et améliore les rapports on-off |

Élevez votre recherche sur les nanofils avec KINTEK

Maximisez l'efficacité de vos dispositifs grâce à un contrôle thermique de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes RTP, CVD et sous vide haute performance conçus pour les exigences les plus strictes des laboratoires. Que vous optimisiez des contacts ohmiques ou exploriez de nouvelles frontières matérielles, nos fours haute température personnalisables offrent la fiabilité dont vous avez besoin.

Prêt à affiner votre processus de fabrication ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la nécessité du revêtement de carbone pour les anodes en silicium ? Ingénierie de la durabilité pour les batteries haute performance

- Quelle est la fonction d'un four à flammes dans le traitement des boues ? Préparation thermique essentielle pour la récupération du phosphore

- Quels sont les avantages de l'utilisation d'un four de laboratoire programmable à haute température pour le ciment CSA ? Contrôle de précision

- Pourquoi l'encapsulation avec hBN ou graphène est-elle nécessaire lors du recuit des TMD ? Protégez vos matériaux 2D

- Quels sont les avantages du PVD ? Obtenir des revêtements durables et haute performance

- Comment le processus de calcination secondaire améliore-t-il les catalyseurs chargés de Na2WO4 ? Optimisez les performances de surface dès aujourd'hui

- Quel rôle jouent les fours de carbonisation à basse température dans la fabrication de fibres de carbone ? Construire une base structurelle solide

- Quel environnement physique un four de laboratoire fournit-il pour le recuit des pérovskites ? Maîtriser la précision thermique et le contrôle de la contrainte