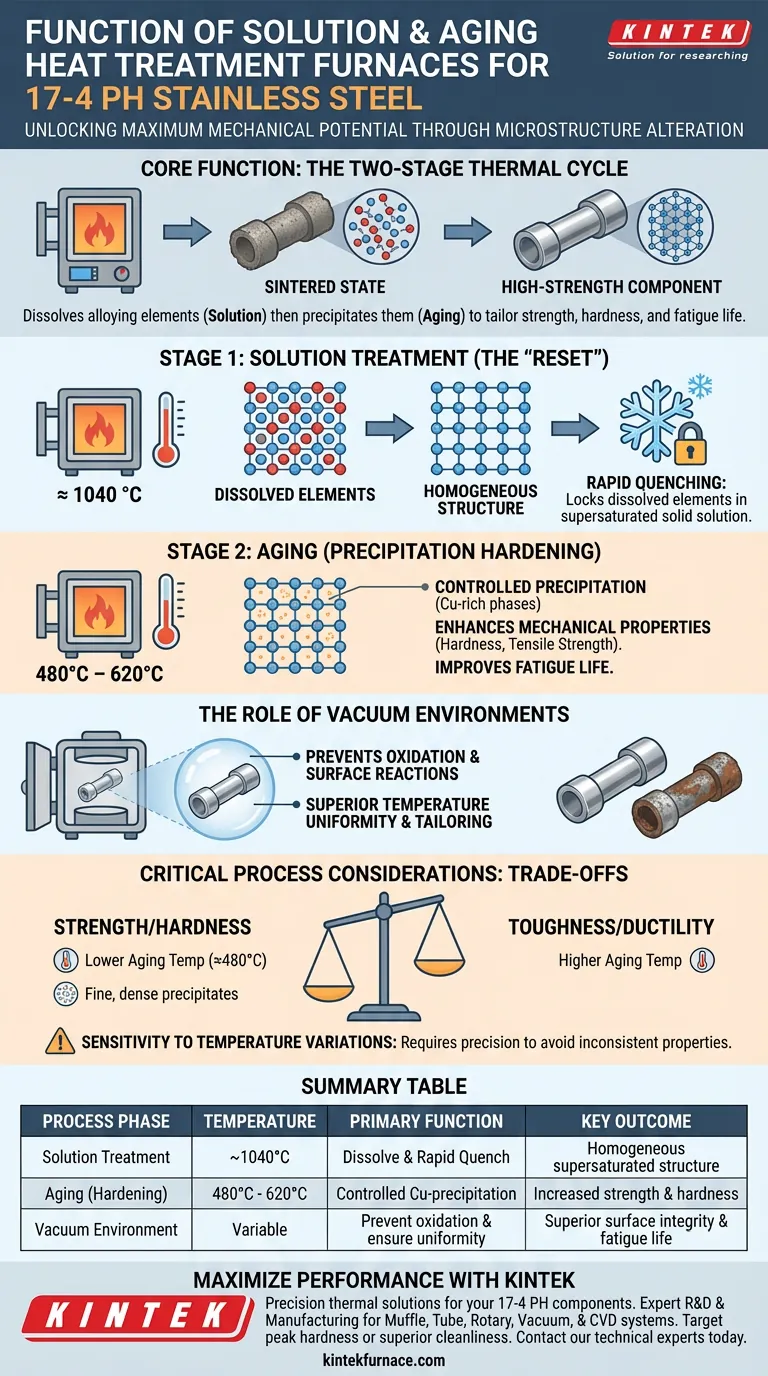

La fonction principale des fours de traitement thermique de mise en solution et de vieillissement est de modifier fondamentalement la microstructure de l'acier inoxydable 17-4 PH afin de libérer son potentiel mécanique maximal. Ces fours exécutent un cycle thermique précis en deux étapes qui dissout les éléments d'alliage, puis les précipite de manière contrôlée, transformant les pièces d'un état fritté standard en composants durables et à haute résistance.

Point clé à retenir Les fours de mise en solution et de vieillissement ne servent pas simplement à la finition ; ils sont essentiels à l'activation des propriétés. En dissolvant les éléments d'alliage à haute température et en précipitant les composés intermétalliques à plus basse température, cet équipement offre le contrôle nécessaire pour adapter la résistance, la dureté et la durée de vie en fatigue pour les applications exigeantes.

La phase de traitement de mise en solution

Cette première étape prépare la structure atomique du métal au renforcement. Elle agit comme un bouton de "réinitialisation" pour la microstructure du matériau.

Dissolution des éléments d'alliage

Le four chauffe les pièces 17-4 PH à environ 1040 °C. À cette température spécifique, la chaleur permet aux éléments d'alliage de se dissoudre complètement dans la matrice de fer.

Création d'une structure homogène

Ce processus élimine la ségrégation au sein du matériau. Il assure une distribution uniforme des éléments, essentielle à une performance constante sur l'ensemble de la pièce.

Trempe rapide

Après le maintien à haute température, le four facilite une trempe rapide. Ce refroidissement soudain "verrouille" les éléments dissous en place, créant une solution solide sursaturée prête pour la phase de renforcement.

La phase de vieillissement (durcissement par précipitation)

Une fois la structure verrouillée, le four de vieillissement réchauffe soigneusement le métal pour activer sa résistance.

Précipitation contrôlée

Pendant le vieillissement, le four maintient les pièces à des températures généralement comprises entre 480°C et 620°C. Cela induit la précipitation de phases riches en cuivre (riches en Cu) de taille nanométrique dispersées dans le matériau.

Amélioration des propriétés mécaniques

Cette dispersion de composés intermétalliques entrave le mouvement des dislocations dans le réseau cristallin. Le résultat est une augmentation significative de la dureté et de la résistance à la traction par rapport à l'état brut de frittage.

Amélioration de la durée de vie en fatigue

Au-delà de la résistance statique, ce cycle thermique précis améliore la résistance du composant aux chargements cycliques. Cela prolonge considérablement la durée de vie en fatigue des pièces issues du moulage par injection de métal (MIM).

Le rôle des environnements sous vide

Les fours de vieillissement modernes, en particulier les types à brasage sous vide, utilisent des atmosphères contrôlées pour garantir la qualité.

Uniformité de température supérieure

Les fours sous vide offrent des vitesses de refroidissement et une distribution de chaleur programmables avec précision. Cela permet d'adapter exactement la taille et la densité de distribution des précipités.

Prévention des réactions de surface

L'environnement sous vide empêche le matériau de réagir avec les impuretés de l'environnement. Cela élimine l'oxydation et assure la propreté de l'échantillon, ce qui est essentiel pour la fiabilité des tests électrochimiques ultérieurs ou des finitions de surface.

Considérations critiques sur le processus

Bien que ces fours offrent un contrôle immense, le processus implique des compromis inhérents qui doivent être gérés.

Le compromis entre résistance et ductilité

La température de vieillissement agit comme un curseur entre la dureté et la ténacité. Des températures de vieillissement plus basses donnent généralement une résistance plus élevée mais une ductilité réduite, tandis que des températures plus élevées augmentent la ténacité au détriment de la dureté maximale.

Sensibilité aux variations de température

Le 17-4 PH est très sensible aux fluctuations thermiques pendant le vieillissement. Même des écarts mineurs dans l'uniformité du four peuvent entraîner une précipitation incohérente, résultant en des pièces qui ne répondent pas aux spécifications strictes de l'aérospatiale ou du médical.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre stratégie de traitement thermique, alignez vos paramètres de four sur vos exigences de performance spécifiques.

- Si votre objectif principal est la résistance et la dureté maximales : Visez la partie inférieure de la plage de température de vieillissement (près de 480°C) pour générer des précipités fins et denses.

- Si votre objectif principal est l'intégrité et la propreté de la surface : Utilisez un environnement de four sous vide pour prévenir l'oxydation et assurer la pureté chimique de la surface pour les applications sensibles.

L'efficacité de l'acier inoxydable 17-4 PH dépend entièrement de la précision du cycle thermique ; le four est l'outil qui transforme la chimie potentielle en performance réelle.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction principale | Résultat clé |

|---|---|---|---|

| Traitement de mise en solution | ~1040°C | Dissolution des éléments d'alliage & trempe rapide | Structure sursaturée homogène |

| Vieillissement (Durcissement) | 480°C - 620°C | Précipitation contrôlée de phases riches en Cu | Augmentation de la résistance à la traction & de la dureté |

| Environnement sous vide | Variable | Prévient l'oxydation & assure l'uniformité | Intégrité de surface & durée de vie en fatigue supérieures |

Maximisez les performances de votre matériau avec KINTEK

Libérez tout le potentiel de vos composants en acier inoxydable 17-4 PH avec les solutions thermiques de précision de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos exigences métallurgiques uniques.

Que vous visiez une dureté maximale pour les pièces aérospatiales ou une propreté de surface supérieure pour les dispositifs médicaux, nos fours avancés fournissent l'uniformité de température et le contrôle atmosphérique nécessaires aux traitements thermiques critiques. Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi prétraiter les nanopoudres dans un four industriel ? Optimiser la résistance et la cohérence des nanocomposites époxy

- Quel est le mécanisme physico-chimique de l’acide phosphorique dans le frittage de céramique ? Maîtriser la densification de la Berlinites

- Quel est le but d'un système d'avertissement de sécurité dans le MDR ? Assurer l'intégrité du réacteur et la sécurité du laboratoire

- Quel est le but du maintien d'un environnement à 70°C dans les expériences Li-NASICON ? Accélérez votre recherche sur les batteries

- Quel est le rôle de la poudre de MgO dans la synthèse par combustion volumique (VCS) du nickel-aluminium ? Obtenir un contrôle thermique précis et une qualité de poudre

- Quelle est la fonction principale d'un four de séchage par soufflage de laboratoire ? Préparation essentielle pour les adsorbants céramiques La-EPS-C-450

- Comment un système de contrôle de température de haute précision influence-t-il la taille des nanoparticules ? Maîtriser l'activation des catalyseurs

- Quel est le but du pré-cuisson des substrats de saphir ? Maîtriser la planéité atomique pour une croissance de couches minces supérieure