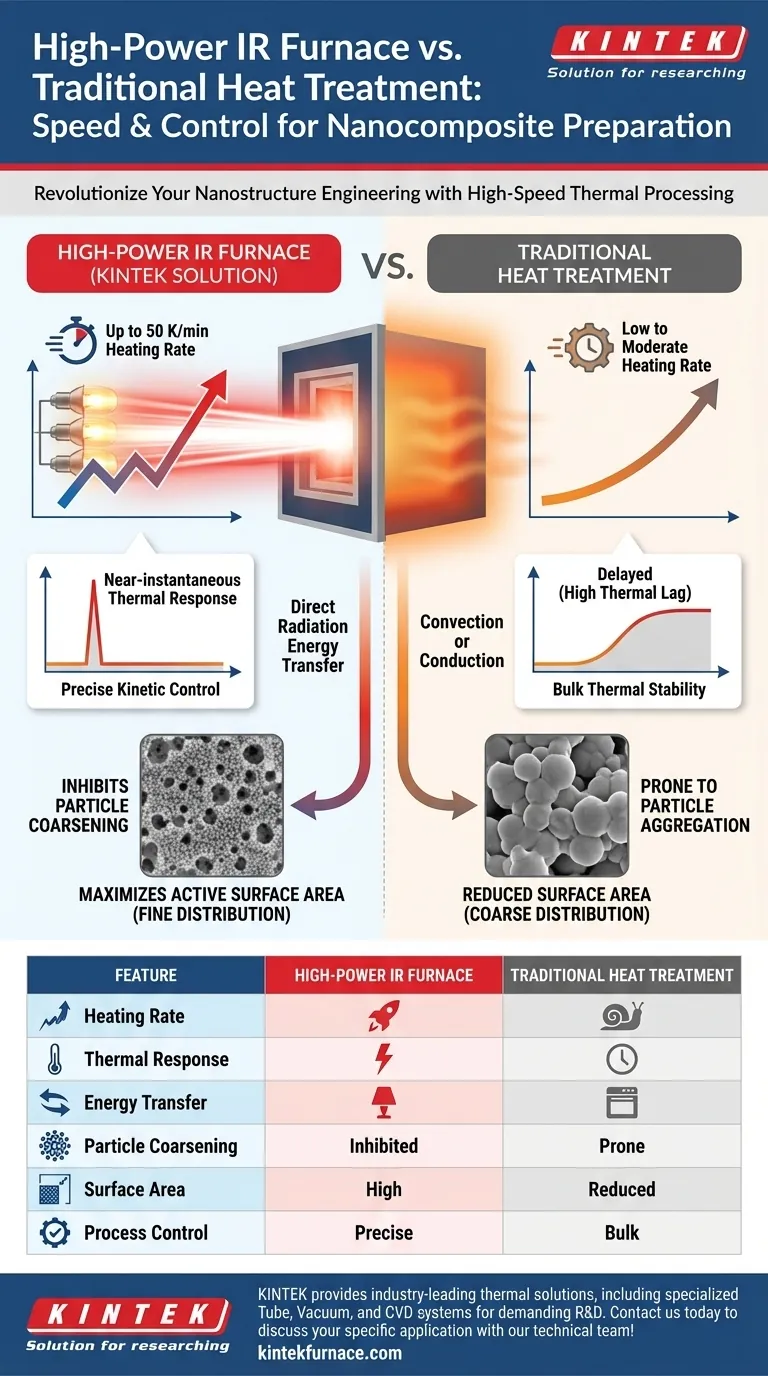

Les fours infrarouges (IR) haute puissance surpassent fondamentalement les équipements de traitement thermique traditionnels en termes de vitesse de chauffage et de contrôle cinétique. Utilisant des lampes halogènes haute puissance, ces systèmes atteignent des vitesses de chauffage exceptionnelles allant jusqu'à 50 K/min avec des temps de réponse quasi instantanés, contrastant fortement avec la montée en température plus lente typique des fours conventionnels.

Idée clé : L'avantage décisif du chauffage IR réside dans sa capacité à modifier la cinétique de pyrolyse. En évitant les phases de chauffage lentes où les particules ont tendance à s'agréger, les fours IR inhibent efficacement le grossissement des particules métalliques, produisant des nanocomposites avec des distributions de particules plus fines et des surfaces actives significativement plus élevées.

Les mécanismes du traitement thermique à haute vitesse

Pour comprendre la supériorité des fours IR dans la préparation des nanocomposites, il faut examiner le mécanisme de chauffage lui-même. Les équipements traditionnels s'appuient souvent sur la convection ou la conduction, qui introduisent un décalage thermique.

Atteindre des vitesses de chauffage rapides

Les fours IR utilisent des lampes halogènes haute puissance pour transférer l'énergie par rayonnement. Cela permet au système d'atteindre des vitesses de chauffage allant jusqu'à 50 K/min.

Cet apport rapide d'énergie thermique minimise le temps pendant lequel un échantillon passe dans des zones de température intermédiaire. Dans le traitement traditionnel, ces zones intermédiaires sont souvent le lieu où des changements structurels indésirables commencent à se produire.

Réponse thermique instantanée

Un avantage distinct de cette technologie est son temps de réponse. Comme la source de chaleur est basée sur la lumière, la réponse thermique est quasi instantanée.

Cela permet une manipulation précise du profil de température. Les opérateurs peuvent démarrer et arrêter les cycles de chauffage avec un effet immédiat, offrant un niveau de contrôle du processus que les fours résistifs massifs et thermiquement lents ne peuvent égaler.

Impact sur la microstructure des matériaux

Les propriétés physiques des nanocomposites poreux, tels que ceux dérivés du ZIF-67, sont dictées par la manière dont ils sont chauffés. La méthode de chauffage ne consiste pas seulement à atteindre une température ; il s'agit de la façon dont le matériau se comporte *en chemin* vers cette température.

Contrôle de la cinétique de pyrolyse

La capacité de chauffage rapide des fours IR offre un contrôle supérieur de la cinétique de pyrolyse.

Lors du traitement de précurseurs comme le ZIF-67, la vitesse à laquelle le réseau organique se décompose détermine la structure métallique finale. Les vitesses de chauffage rapides bloquent les voies cinétiques souhaitables que les vitesses de chauffage lentes pourraient manquer.

Inhibition du grossissement des particules

L'un des principaux modes de défaillance du traitement thermique traditionnel est le "grossissement". Cela se produit lorsque les particules métalliques s'agrègent et grossissent pendant une exposition prolongée à des températures élevées.

Le chauffage IR haute puissance inhibe efficacement le grossissement excessif. En minimisant la fenêtre temporelle pendant laquelle les particules peuvent migrer et fusionner, le processus préserve la nanostructure.

Maximisation de la surface active

Le résultat direct de la prévention du grossissement est une distribution de particules plus fine.

Des particules plus petites et discrètes se traduisent directement par une surface active plus élevée. Pour les applications catalytiques ou de stockage, cette surface est la métrique critique définissant les performances du matériau.

Comprendre les compromis

Bien que le chauffage IR offre des avantages distincts pour la préservation de la nanostructure, il représente un outil spécifique pour un ensemble spécifique de défis.

Limites de la ligne de visée

Le chauffage IR est radiatif, ce qui signifie qu'il repose sur le transfert en ligne de visée. Contrairement à un four à convection qui entoure une pièce d'air chaud, l'énergie IR doit atteindre directement la surface. Les géométries complexes peuvent nécessiter un positionnement soigneux de l'échantillon pour assurer une exposition uniforme.

Sensibilité aux variables du processus

La "réponse instantanée" des systèmes IR est une arme à double tranchant. Bien qu'elle offre un contrôle, elle manque du tampon thermique d'un four en briques massives. Les fluctuations de puissance ou des boucles de contrôle se manifestent immédiatement dans la température de l'échantillon, nécessitant des systèmes de contrôle robustes.

Faire le bon choix pour votre objectif

Lors du choix entre un four IR et un traitement thermique traditionnel pour la préparation de nanocomposites, tenez compte de vos exigences matérielles spécifiques.

- Si votre objectif principal est de maximiser la surface active : Choisissez le four IR pour utiliser des vitesses de chauffage rapides (50 K/min) qui empêchent l'agglomération et le grossissement des particules.

- Si votre objectif principal est un contrôle cinétique précis : Fiez-vous à la réponse quasi instantanée des lampes halogènes pour dicter strictement le profil de pyrolyse des précurseurs comme le ZIF-67.

En exploitant la vitesse des sources IR haute puissance, vous passez du simple chauffage d'un matériau à l'ingénierie de sa nanostructure par contrôle cinétique.

Tableau récapitulatif :

| Caractéristique | Four IR haute puissance | Traitement thermique traditionnel |

|---|---|---|

| Vitesse de chauffage | Jusqu'à 50 K/min (rapide) | Faible à modérée (lente) |

| Réponse thermique | Quasi instantanée | Retardée (décalage thermique élevé) |

| Transfert d'énergie | Rayonnement (lampes halogènes) | Convection ou conduction |

| Grossissement des particules | Efficacement inhibé | Très sujet à l'agrégation |

| Surface | Surface active maximale | Réduite en raison du grossissement |

| Contrôle du processus | Haute précision cinétique | Stabilité thermique globale |

Révolutionnez votre ingénierie de nanostructure avec KINTEK

Ne laissez pas les limitations du chauffage traditionnel compromettre les performances de vos matériaux. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes spécialisés tubulaires, sous vide et CVD conçus pour les exigences de R&D les plus strictes.

Que vous ayez besoin d'inhiber le grossissement des particules ou d'obtenir une cinétique de pyrolyse précise, notre fabrication experte et nos fours haute température personnalisables sont conçus pour répondre à vos besoins de laboratoire uniques.

Prêt à faire passer votre recherche à l'échelle avec une précision supérieure ? Contactez-nous dès aujourd'hui pour discuter de votre application spécifique avec notre équipe technique !

Guide Visuel

Références

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Quel est l'impact de la précision du contrôle de la température sur les films coulés en solution ? Assurer l'intégrité et l'uniformité

- Quels sont les avantages de l'utilisation de fours discontinus ? Stimulez la flexibilité et la précision de votre processus

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise

- Pourquoi les régulateurs de débit massique (MFC) automatisés sont-ils essentiels dans la nitruration à gaz mixtes ? Atteindre la précision du processus

- Comment un système d'évaporation thermique sous vide garantit-il la qualité des films minces de tellurure de bismuth ? Perspectives d'experts

- Quel rôle le traitement thermique dans un four joue-t-il dans l'analyse de phase du kaolin ? Optimisez la structure de votre catalyseur