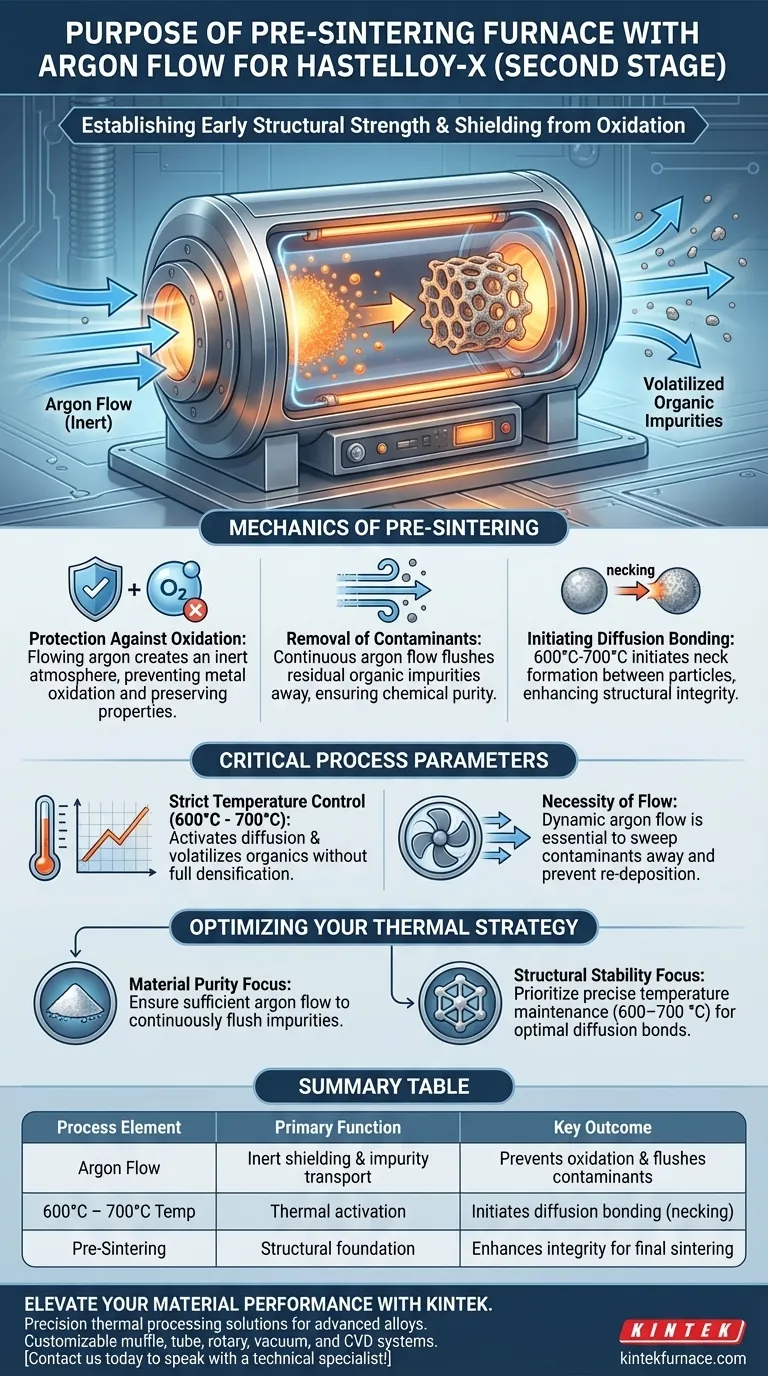

L'objectif principal de l'utilisation d'un four de pré-frittage avec un flux d'argon est de protéger le squelette métallique de Hastelloy-X de l'oxydation tout en établissant une résistance structurelle précoce. En maintenant une plage de température de 600 °C à 700 °C, ce processus facilite l'élimination des impuretés et initie la liaison nécessaire pour que le matériau survive au traitement final.

Le flux d'argon remplit une double fonction : il agit comme une barrière protectrice contre l'oxydation et comme un milieu de transport pour éliminer les impuretés organiques résiduelles. Simultanément, l'énergie thermique crée des liaisons de diffusion initiales, transformant la poudre lâche en une structure cohésive et poreuse prête pour le frittage à haute température.

La mécanique du pré-frittage

Protection contre l'oxydation

À des températures élevées, les poudres métalliques sont très susceptibles de réagir avec l'oxygène. Le flux de gaz argon fournit une atmosphère inerte qui empêche le Hastelloy-X de s'oxyder.

La préservation de la surface métallique dans cet état est vitale. L'oxydation à ce stade compromettrait les propriétés du matériau et empêcherait une consolidation adéquate lors des étapes finales de frittage.

Élimination des contaminants

La deuxième étape du traitement thermique ne consiste pas seulement à chauffer ; elle consiste à nettoyer. Le processus est conçu pour éliminer davantage les impuretés organiques résiduelles laissées par les étapes de traitement précédentes.

Le flux continu d'argon aide à évacuer ces impuretés volatiles du squelette métallique. Cela garantit que le matériau final est chimiquement pur et exempt de défauts carbonés.

Initiation de la liaison par diffusion

Le changement structurel le plus critique se produit au niveau des particules. Entre 600 °C et 700 °C, le processus initie des liaisons par diffusion entre les particules de poudre de Hastelloy-X.

Il ne s'agit pas d'une densification complète, mais plutôt de la formation de "cols" entre les particules. Cela améliore considérablement l'intégrité structurelle du matériau poreux, garantissant qu'il est suffisamment résistant pour supporter les contraintes du frittage final à haute température.

Paramètres critiques du processus

Contrôle strict de la température

L'efficacité de cette étape repose sur le maintien strict de la température entre 600 °C et 700 °C.

Cette fenêtre spécifique fournit suffisamment d'énergie pour activer la liaison par diffusion et volatiliser les composés organiques. Cependant, elle évite les températures plus élevées réservées à la phase de densification finale, qui nécessite un squelette entièrement propre et stabilisé.

La nécessité du flux

L'argon ne peut pas simplement être statique ; il doit circuler.

Une atmosphère statique pourrait protéger contre l'oxydation, mais elle ne parviendrait pas à éliminer efficacement les impuretés organiques libérées par le métal. Le flux évacue les contaminants du four, empêchant leur redéposition sur la surface du Hastelloy-X.

Optimiser votre stratégie thermique

Si votre objectif principal est la pureté du matériau : Assurez-vous que le débit d'argon est suffisant pour évacuer en continu les impuretés organiques volatilisées avant qu'elles ne puissent réagir avec le métal.

Si votre objectif principal est la stabilité structurelle : Priorisez le maintien précis de la température dans la plage de 600 à 700 °C pour maximiser la formation de liaisons par diffusion sans densifier prématurément la pièce.

Cette étape de pré-frittage est l'étape fondamentale qui garantit que vos composants en Hastelloy-X sont à la fois chimiquement propres et physiquement suffisamment robustes pour la production finale.

Tableau récapitulatif :

| Élément du processus | Fonction principale | Résultat clé |

|---|---|---|

| Flux d'argon | Blindage inerte et transport d'impuretés | Prévient l'oxydation et évacue les contaminants |

| Température de 600°C - 700°C | Activation thermique | Initie la liaison par diffusion (formation de cols) |

| Pré-frittage | Fondation structurelle | Améliore l'intégrité pour le frittage final |

Élevez les performances de vos matériaux avec KINTEK

La précision est non négociable dans le traitement thermique des alliages avancés comme le Hastelloy-X. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD haute performance conçus pour répondre à vos spécifications les plus rigoureuses.

Que vous ayez besoin d'atmosphères d'argon strictement contrôlées ou de solutions personnalisées à haute température, nos fours de laboratoire sont entièrement personnalisables pour garantir que vos matériaux atteignent une pureté et une résistance structurelle maximales.

Prêt à optimiser votre flux de travail de frittage ? Contactez-nous dès aujourd'hui pour parler à un spécialiste technique !

Guide Visuel

Références

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les domaines d'application du four à atmosphère de recuit de type boîte ? Essentiel pour le traitement des métaux, de l'électronique et des matériaux

- Qu'est-ce qu'un four atmosphérique ? Comprendre les risques et l'efficacité de votre chauffage domestique

- Quelles sont les stratégies d'atténuation des risques pour le fonctionnement d'un four à atmosphère contrôlée ? Assurer des processus de laboratoire sûrs et efficaces

- Quelles sont les doubles fonctions de la couverture intérieure dans un four de recuit de type cloche ? Transfert de chaleur et étanchéité protectrice

- Quels avantages les fours à cornue offrent-ils dans les applications industrielles ? Contrôle supérieur pour des résultats de haute qualité

- Comment l'environnement thermique contrôlé d'une étuve de laboratoire soutient-il la synthèse hydrothermale du NH2-MIL-125 ?

- Comment un four à air de laboratoire contribue-t-il à l'étape de pré-oxydation des nanofibres électrofilées ? Guide d'expert

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène