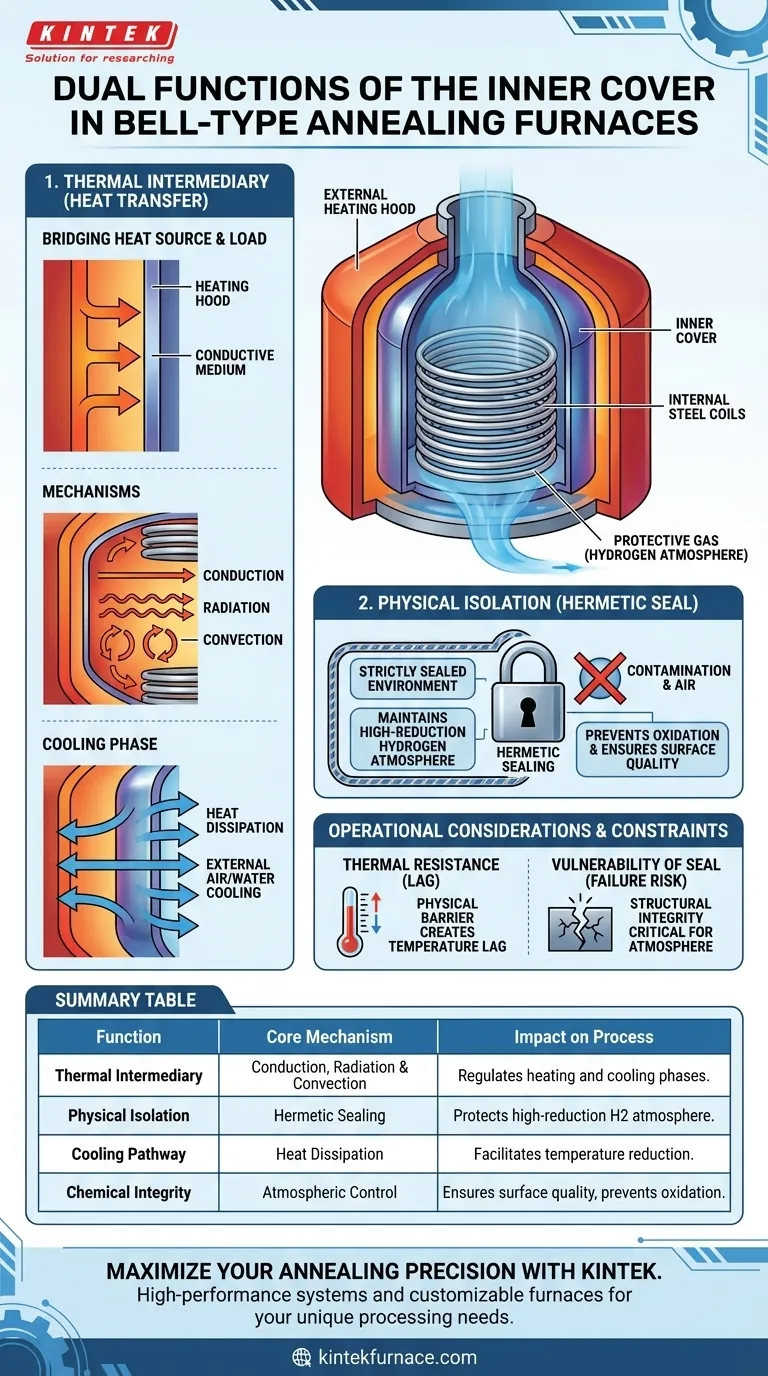

Dans un four de recuit de type cloche, la couverture intérieure remplit deux rôles simultanés et critiques : elle sert de milieu conducteur pour l'énergie thermique et agit comme un joint hermétique pour l'atmosphère du processus. Elle comble efficacement l'écart entre la hotte chauffante externe et les bobines d'acier internes, facilitant les changements de température tout en isolant la charge de la contamination environnementale.

La couverture intérieure est l'interface critique qui facilite le transfert efficace de chaleur dans la charge du four tout en maintenant l'atmosphère d'hydrogène pure et à forte réduction requise pour un recuit efficace.

Le rôle d'intermédiaire de transfert de chaleur

La première fonction majeure de la couverture intérieure est d'agir comme le principal conduit d'énergie thermique. Elle ne génère pas de chaleur mais régule la façon dont l'énergie se déplace de la source vers le produit.

Combler l'écart entre la source de chaleur et la charge

La couverture intérieure est positionnée entre la hotte chauffante externe et la charge de travail interne. Elle absorbe l'énergie thermique directement de la hotte chauffante.

Une fois chauffée, la couverture agit comme un radiateur et un conducteur. Elle transfère cette énergie vers l'intérieur, vers le gaz protecteur et les bobines d'acier.

Mécanismes de transfert

Le processus repose sur une combinaison de principes physiques. La couverture absorbe la chaleur par conduction à travers sa structure métallique.

Elle libère ensuite cette énergie vers l'intérieur par rayonnement et convection. Cela garantit que la chaleur est distribuée uniformément dans l'atmosphère interne et les bobines d'acier.

Faciliter la phase de refroidissement

Le rôle de la couverture intérieure en tant que canal thermique s'étend au-delà du chauffage. Pendant la phase de refroidissement, elle sert de voie pour la dissipation de la chaleur.

Elle facilite la réduction de la température en transférant la chaleur interne vers l'extérieur. Ceci est généralement accéléré à l'aide de systèmes de refroidissement externes par air ou par pulvérisation d'eau appliqués à la surface de la couverture.

Le rôle de l'isolation physique

La seconde fonction est tout aussi critique : la couverture intérieure agit comme une barrière physique robuste. Cela garantit l'intégrité chimique du processus de recuit.

Création d'un joint hermétique

La couverture crée un environnement strictement scellé autour des bobines d'acier. Cette isolation est mécanique et absolue, séparant le volume interne du monde extérieur.

Sans ce joint, l'environnement contrôlé nécessaire au recuit ne peut pas être établi.

Préservation de l'intégrité de l'atmosphère

L'objectif principal de cette isolation est de maintenir une atmosphère d'hydrogène à forte réduction. La couverture empêche l'air extérieur de contaminer cet équilibre chimique délicat.

En maintenant la pureté de l'hydrogène, la couverture garantit que l'acier subit la réduction chimique correcte, empêchant l'oxydation et assurant la qualité de surface.

Considérations opérationnelles et contraintes

Bien que la couverture intérieure soit essentielle, sa double nature introduit des contraintes opérationnelles spécifiques. Comprendre ces compromis est vital pour le contrôle du processus.

Résistance thermique

Parce que la couverture est une barrière physique, elle introduit une couche de résistance thermique. Elle agit comme un intermédiaire, ce qui signifie que le transfert de chaleur n'est pas instantané.

Cette séparation physique crée un décalage naturel entre la température de la hotte chauffante et la température des bobines d'acier.

Vulnérabilité du joint

L'exigence d'un environnement strictement scellé crée un point de défaillance unique. L'efficacité de l'ensemble du processus dépend de l'intégrité structurelle de la couverture.

Tout dommage physique ou déformation dû à la contrainte thermique compromet l'atmosphère à forte réduction. Cela entraîne une contamination immédiate et une dégradation potentielle du produit en acier.

Optimisation des opérations du four

Pour maximiser l'efficacité de votre four de type cloche, vous devez traiter la couverture intérieure à la fois comme un composant thermique et comme une cuve sous pression.

- Si votre objectif principal est l'efficacité thermique : Assurez-vous que les surfaces de la couverture intérieure restent propres pour maximiser la conduction et le rayonnement de chaleur pendant les cycles de chauffage et de refroidissement.

- Si votre objectif principal est la qualité du produit : Privilégiez l'inspection de l'intégrité structurelle de la couverture pour garantir que l'atmosphère d'hydrogène à forte réduction reste non contaminée.

La couverture intérieure n'est pas simplement un couvercle ; c'est la membrane active qui rend le cycle de recuit entier possible.

Tableau récapitulatif :

| Fonction | Mécanisme principal | Impact sur le processus |

|---|---|---|

| Intermédiaire thermique | Conduction, rayonnement et convection | Régule les phases de chauffage et de refroidissement en comblant l'écart entre la source de chaleur et la charge. |

| Isolation physique | Étanchéité hermétique | Protège l'atmosphère d'hydrogène à forte réduction de l'oxydation et de la contamination. |

| Voie de refroidissement | Dissipation de la chaleur | Facilite la réduction de la température grâce au refroidissement externe par air ou par pulvérisation d'eau. |

| Intégrité chimique | Contrôle de l'atmosphère | Assure la qualité de surface en empêchant l'entrée d'air extérieur pendant la réduction. |

Maximisez votre précision de recuit avec KINTEK

Maintenir l'équilibre parfait entre la conductivité thermique et l'intégrité atmosphérique est essentiel pour la métallurgie haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisables conçus pour répondre à vos besoins de traitement uniques.

Que vous affiniez l'efficacité du transfert de chaleur ou que vous recherchiez un joint robuste pour les environnements à forte réduction, notre équipe d'ingénieurs est prête à vous aider.

Améliorez l'efficacité de votre laboratoire — Contactez-nous dès aujourd'hui

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les principaux domaines d'application des fours à atmosphère contrôlée ? Essentiels pour le métal, l'électronique et la R&D

- Pourquoi utilise-t-on des fours à vide ou sous atmosphère à haute température pour le recuit des métaux siliciures ? Libérez une stabilité thermique de pointe

- Quels effets une atmosphère réductrice a-t-elle sur les pièces en céramique pendant la cuisson ? Libérez des Couleurs Profondes et des Finitions Uniques

- Quel rôle jouent les fours à atmosphère inerte dans l'industrie des semi-conducteurs ? Essentiel pour la pureté et le rendement

- Quels avantages un four inerte offre-t-il ? Obtenez un contrôle précis pour les matériaux sensibles

- Quels gaz sont couramment utilisés pour créer des atmosphères inertes dans les fours ? Azote vs Argon Expliqué

- Quelles sont les capacités de contrôle de la température d'un four à atmosphère de type boîte ? Obtenez une gestion thermique précise pour votre laboratoire

- Pourquoi un four de laboratoire à haute température est-il nécessaire pour les cathodes ML-MFC ? Assurer une pré-oxydation stable