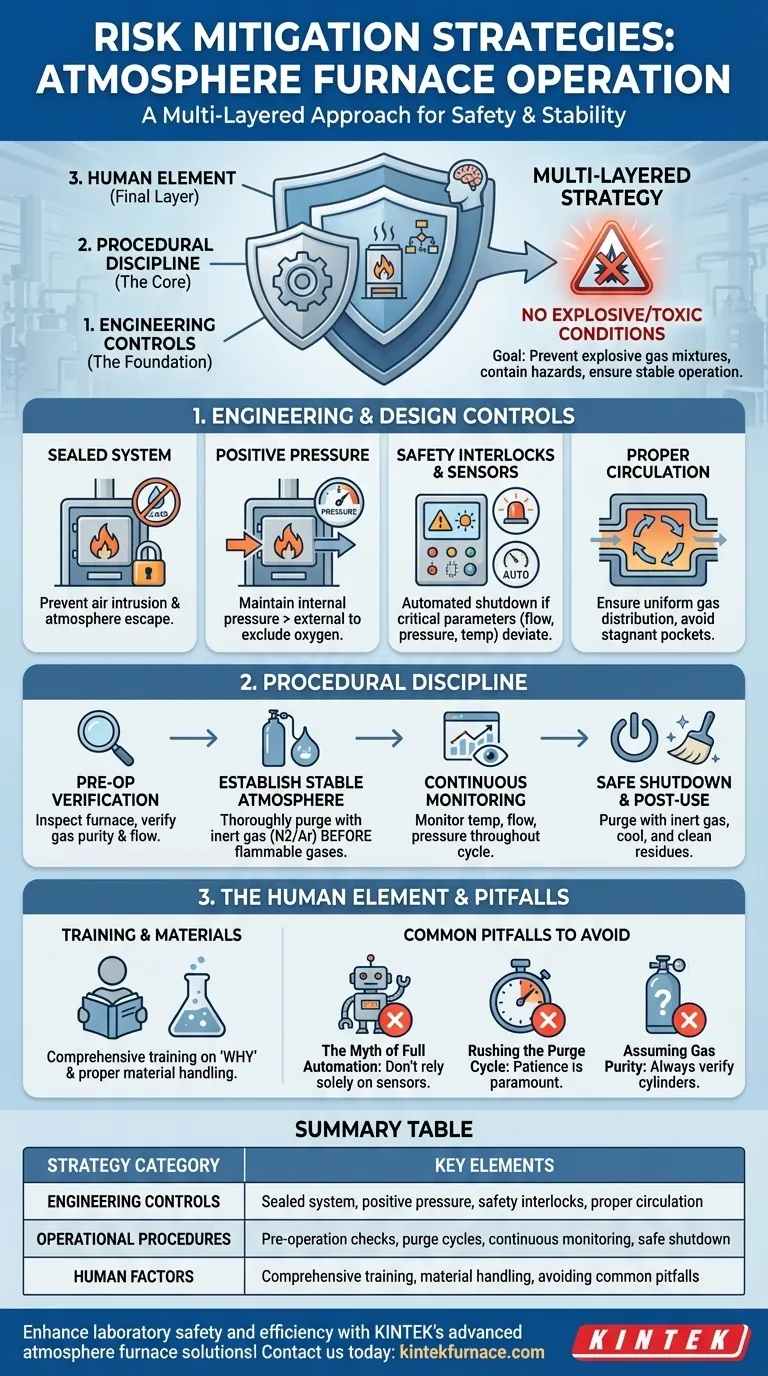

Une atténuation efficace des risques pour les fours à atmosphère contrôlée est obtenue grâce à une stratégie multi-couches qui intègre des contrôles techniques robustes, des procédures opérationnelles strictes et une formation complète du personnel. Les principaux objectifs sont de prévenir la formation de mélanges gazeux explosifs, de contenir les atmosphères dangereuses et d'assurer un fonctionnement stable et prévisible. Cela implique de maintenir un environnement scellé et positivement pressurisé, de vérifier la pureté du gaz et de surveiller en continu le système du démarrage à l'arrêt.

Un four à atmosphère contrôlée est fondamentalement un réacteur chimique contrôlé. La véritable sécurité n'est pas atteinte par des précautions individuelles, mais en gérant systématiquement les trois éléments fondamentaux—l'intégrité physique du four, la composition de l'atmosphère gazeuse et les actions de l'opérateur humain—afin de prévenir la formation de conditions explosives ou toxiques à tout moment.

La Base : Contrôles Techniques et de Conception

Le four lui-même est la première ligne de défense. Sa conception et ses systèmes de sécurité intégrés sont des éléments non négociables qui préviennent une défaillance catastrophique avant même qu'un opérateur ne commence un cycle.

Assurer un Système Scellé

Une exigence de sécurité critique est une conception de four scellée. Tout chemin de fuite est un point potentiel pour que l'atmosphère contrôlée s'échappe ou, plus dangereusement, pour que l'air externe (contenant de l'oxygène) s'infiltre.

L'intrusion d'air dans un four chaud contenant des gaz inflammables comme l'hydrogène ou le monoxyde de carbone peut créer un puissant mélange explosif.

Maintenir une Pression Positive

Le four doit fonctionner à une légère pression positive par rapport à la pièce environnante. Ce contrôle technique garantit que si une fuite microscopique existe, le gaz de l'atmosphère interne s'écoulera vers l'extérieur, empêchant l'air de pénétrer.

Ce principe simple est l'une des méthodes les plus efficaces pour exclure l'oxygène et prévenir une explosion.

Intégrer les Verrous de Sécurité et les Capteurs

Les fours modernes devraient être équipés de verrous de sécurité automatisés. Ces systèmes sont conçus pour déclencher un arrêt sûr ou une alarme si les paramètres critiques s'écartent de leurs points de consigne.

Les capteurs essentiels incluent ceux de température, de débits de gaz et de pression. Si l'alimentation en atmosphère est perdue ou si la pression chute, le système doit automatiquement arrêter le processus pour éviter un état dangereux.

Concevoir pour une Circulation d'Atmosphère Appropriée

Une circulation uniforme des gaz est vitale. Une mauvaise circulation peut entraîner des poches stagnantes où la composition de l'atmosphère est incorrecte ou des zones localisées où l'air n'a pas été entièrement purgé.

Une conception efficace assure une atmosphère homogène et cohérente dans toute la chambre de chauffe, ce qui est crucial pour la sécurité et la qualité du processus.

Le Cœur des Opérations : Discipline Procédurale

Même le four le mieux conçu n'est aussi sûr que les procédures utilisées pour le faire fonctionner. Des protocoles rigoureux et documentés sont essentiels pour chaque phase de l'opération.

Vérification Pré-Opérationnelle

Avant chaque utilisation, les opérateurs doivent effectuer une série de vérifications. Cela comprend l'inspection visuelle du four pour la propreté et l'intégrité et, de manière critique, la vérification de la pureté et des débits des gaz d'alimentation.

Un gaz contaminé peut introduire des réactifs indésirables, tandis qu'un débit incorrect peut ne pas maintenir la pression positive ou purger correctement la chambre.

Établir une Atmosphère Stable

La phase la plus dangereuse de l'opération peut être le démarrage initial. La chambre du four doit être minutieusement purgée avec un gaz inerte, tel que l'azote ou l'argon, pour éliminer tout l'air avant l'introduction de gaz de processus inflammables ou réactifs.

Les opérateurs doivent surveiller attentivement le débit de gaz pendant cette phase pour assurer une purge complète et réussie.

Surveillance Continue en Cours de Processus

Un four à atmosphère contrôlée ne devrait jamais être un appareil "régler et oublier". Les opérateurs doivent surveiller et enregistrer en continu les points de données clés tels que la température, le débit de gaz et la pression tout au long du cycle de chauffage.

Cette vigilance permet la détection précoce des écarts qui pourraient indiquer un problème en développement, permettant une correction avant qu'il ne devienne un incident de sécurité.

Arrêt Sûr et Protocoles Post-Utilisation

La procédure d'arrêt est tout aussi importante que le démarrage. L'atmosphère inflammable doit être purgée avec un gaz inerte avant que le four ne soit refroidi et ouvert à l'air.

De plus, le nettoyage après utilisation pour éliminer tout résidu est vital. Certains sous-produits de processus peuvent être pyrophoriques (s'enflammer au contact de l'air) ou réactifs, présentant un risque pour la prochaine opération.

Comprendre les Pièges Courants

Bâtir une véritable culture de la sécurité exige de comprendre non seulement ce qu'il faut faire, mais aussi les erreurs courantes à éviter.

Le Mythe de l'Automatisation Totale

Bien que les verrous et les capteurs soient essentiels, ils ne remplacent pas un opérateur bien formé et vigilant. Une dépendance excessive à l'automatisation peut conduire à la complaisance. L'opérateur doit comprendre le processus et être capable de reconnaître les signes de problème qu'un capteur pourrait manquer.

Précipiter le Cycle de Purge

La patience pendant le cycle de purge est primordiale. L'introduction de gaz inflammable avant que tout l'oxygène ne soit retiré de la chambre est une recette directe pour une explosion interne. Le temps ou le volume requis pour une purge complète est un paramètre fixe qui ne doit pas être compromis pour des raisons de vitesse.

Supposer la Pureté du Gaz

Ne supposez jamais qu'une bouteille de gaz contient ce qu'elle prétend sans vérification. L'utilisation d'une bouteille de gaz mal étiquetée ou contaminée peut avoir des conséquences imprévisibles et dangereuses dans l'environnement chaud du four.

L'Élément Humain : Formation et Matériaux

La dernière couche de sécurité est la personne qui utilise l'équipement et les matériaux qui y sont introduits.

Formation Complète du Personnel

Le personnel doit être formé non seulement sur les étapes pour faire fonctionner le four (le "comment") mais sur les principes chimiques et physiques derrière ces étapes (le "pourquoi"). Comprendre pourquoi une purge est nécessaire favorise un engagement plus profond à l'exécuter correctement à chaque fois.

Sélection et Manipulation Appropriées des Matériaux

Il faut veiller à éviter de traiter des matériaux qui pourraient libérer des vapeurs toxiques ou réagir de manière inattendue à des températures élevées. De plus, les matériaux doivent être manipulés de manière à éviter la surchauffe ou la création de conditions qui pourraient endommager le four ou compromettre l'atmosphère.

Faire le Bon Choix pour Votre Opération

Utilisez ces principes pour établir un protocole de sécurité robuste, adapté à vos préoccupations principales.

- Si votre objectif principal est de prévenir les explosions : Vos priorités non négociables sont le maintien d'une pression positive dans le four et la vérification d'une purge d'air complète avant l'introduction de gaz inflammables.

- Si votre objectif principal est de protéger le personnel contre l'exposition toxique : Vous devez assurer une intégrité absolue du four, utiliser des capteurs de gaz fiables et disposer d'un plan validé de ventilation et de réponse d'urgence.

- Si votre objectif principal est d'assurer la cohérence et la qualité du processus : Des vérifications méticuleuses avant l'opération, une surveillance continue du débit de gaz et un nettoyage après utilisation sont essentiels pour prévenir la contamination et garantir des résultats reproductibles.

En traitant le four comme un système de sécurité intégré, vous transformez la gestion des risques d'une simple liste de contrôle en un principe opérationnel fondamental.

Tableau Récapitulatif :

| Catégorie de Stratégie | Éléments Clés |

|---|---|

| Contrôles Techniques | Système scellé, pression positive, verrous de sécurité, circulation appropriée |

| Procédures Opérationnelles | Vérifications pré-opérationnelles, cycles de purge, surveillance continue, arrêt sûr |

| Facteurs Humains | Formation complète, manipulation des matériaux, éviter les pièges courants |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions avancées de fours à atmosphère contrôlée de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atténuer les risques et à obtenir des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés