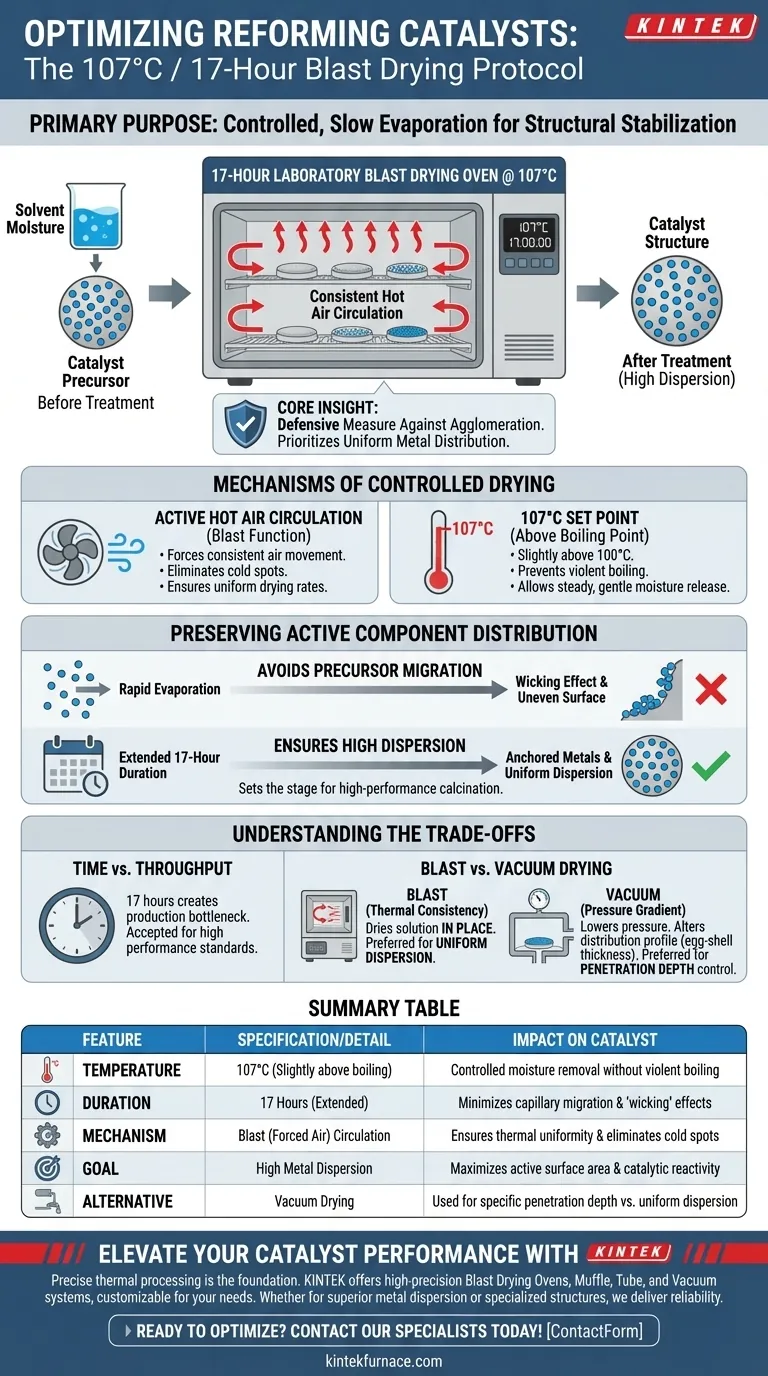

L'objectif principal de ce traitement thermique est d'assurer l'évaporation contrôlée et lente de l'humidité du solvant à partir des précurseurs de nitrate de métal actif chargés. En maintenant une température de 107°C avec une circulation d'air chaud constante pendant une durée prolongée de 17 heures, le processus stabilise la structure du catalyseur avant la calcination à haute température.

Idée clé : Ce protocole de séchage prolongé est une mesure défensive contre l'agglomération des composants. Il privilégie la distribution uniforme des métaux actifs par rapport à la vitesse de traitement, garantissant que les précurseurs ne migrent pas de manière inégale ou ne s'agglutinent pas sur la surface du support carboné.

Les mécanismes du séchage contrôlé

Le rôle de la circulation d'air chaud

Une étuve de séchage par soufflage de laboratoire se distingue par sa circulation d'air active.

Contrairement aux étuves statiques, la fonction "soufflage" force l'air chaud à circuler constamment autour de l'échantillon. Cela garantit que la température reste uniforme dans toute la chambre, éliminant les points froids qui pourraient entraîner des vitesses de séchage inégales sur le lot de catalyseurs.

Importance du point de consigne de 107°C

La température spécifique de 107°C est choisie stratégiquement pour être légèrement supérieure au point d'ébullition de l'eau.

Cela permet l'élimination complète de l'humidité du solvant sans provoquer d'ébullition violente ou de vaporisation rapide. Une ébullition rapide peut perturber la structure poreuse ou déplacer physiquement les précurseurs métalliques, tandis que cette température favorise une libération d'humidité stable et douce.

Préservation de la distribution des composants actifs

Prévention de la migration des précurseurs

Le risque le plus critique pendant la phase de séchage est la migration non uniforme des précurseurs.

Si le solvant s'évapore trop rapidement ou de manière inégale, les forces capillaires peuvent entraîner les nitrates métalliques dissous vers la surface extérieure du support. La durée de 17 heures à une température modérée minimise cet effet de "mèche", maintenant les métaux ancrés là où ils ont été initialement déposés.

Assurer une dispersion élevée

L'objectif ultime de cette étape est de préparer le terrain pour le processus de calcination ultérieur.

En empêchant les précurseurs de s'agglomérer (s'agglutiner) pendant la phase de séchage, la méthode garantit une dispersion élevée des composants actifs. Une dispersion élevée se traduit directement par une plus grande surface active, essentielle pour la réactivité et l'efficacité finales du catalyseur.

Comprendre les compromis

Temps vs. Débit

Le compromis le plus évident de cette méthode est l'investissement en temps. Consacrer 17 heures à une seule étape de séchage crée un goulot d'étranglement dans le débit de production, mais ce "coût" est généralement accepté comme nécessaire pour atteindre des normes de dispersion de haute performance.

Séchage par soufflage vs. Séchage sous vide

Il est utile de comprendre pourquoi une étuve à soufflage est utilisée plutôt qu'une étuve sous vide.

Une étuve de séchage sous vide abaisse la pression pour réduire le point d'ébullition du solvant, créant un gradient de pression qui peut extraire la solution des pores internes. Bien que cela puisse atténuer la pénétration profonde, cela entraîne souvent un profil de distribution différent (épaisseur intermédiaire de coquille d'œuf).

L'étuve de séchage par soufflage, à l'inverse, ne repose pas sur des gradients de pression pour extraire le fluide. Au lieu de cela, elle s'appuie sur la cohérence thermique pour sécher la solution *en place*, ce qui est généralement préféré lorsque la dispersion uniforme dans tout le support est la priorité.

Faire le bon choix pour votre protocole

Selon les exigences spécifiques de votre catalyseur de reformatage, vérifiez que votre méthode de séchage correspond à vos objectifs structurels.

- Si votre objectif principal est une dispersion métallique élevée : Respectez strictement la méthode de séchage par soufflage (107°C pendant 17 heures) pour éviter l'agglomération et la migration des précurseurs.

- Si votre objectif principal est de contrôler la profondeur de pénétration : Envisagez des options de séchage sous vide, car le gradient de pression peut vous aider à manipuler la profondeur à laquelle la solution reste dans les pores.

La précision de la phase de séchage est le fondement invisible d'un catalyseur haute performance.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Impact sur le catalyseur |

|---|---|---|

| Température | 107°C (Légèrement au-dessus de l'ébullition) | Élimination contrôlée de l'humidité sans ébullition violente |

| Durée | 17 heures (Prolongée) | Minimise la migration capillaire et les effets de "mèche" |

| Mécanisme | Circulation par soufflage (air forcé) | Assure l'uniformité thermique et élimine les points froids |

| Objectif | Dispersion métallique élevée | Maximise la surface active et la réactivité catalytique |

| Alternative | Séchage sous vide | Utilisé pour la profondeur de pénétration spécifique vs. la dispersion uniforme |

Améliorez les performances de votre catalyseur avec KINTEK

Le traitement thermique précis est le fondement de la synthèse de catalyseurs haute performance. Chez KINTEK, nous comprenons que le maintien d'une uniformité de température exacte et d'un flux d'air contrôlé est non négociable pour le succès de votre R&D et de votre production.

Fort de son expertise en R&D et en fabrication, KINTEK propose des étuves de séchage par soufflage de laboratoire, des fours de muflage, des fours tubulaires et des systèmes sous vide de haute précision, tous personnalisables pour répondre à vos besoins uniques en matière de traitement chimique. Que vous visiez une dispersion métallique supérieure ou des structures poreuses spécialisées, nos équipements offrent la fiabilité que vous exigez.

Prêt à optimiser votre protocole de séchage ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Soohyun Kim, Jeonghwan Lim. Steam Reforming of High-Concentration Toluene as a Model Biomass Tar Using a Nickel Catalyst Supported on Carbon Black. DOI: 10.3390/en18020327

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement de carbonisation ? Maîtrisez la conversion de la biomasse en combustible avec précision

- Comment le gaz argon de haute pureté affecte-t-il la production de poudre de magnésium ultrafine par des méthodes d'évaporation-condensation ? Maîtriser le contrôle de la taille des particules

- Quelle est la nécessité d'une étuve de séchage sous vide de laboratoire pour les poudres photocatalytiques ? Protégez l'intégrité de votre matériel

- Quels sont les avantages technologiques de l'utilisation d'un système de recuit thermique rapide (RTA) ? Précision pour les semi-conducteurs

- Quel est le rôle principal d'un autoclave haute pression dans la synthèse des zéolithes LTA ? Obtenir une croissance cristalline précise

- Pourquoi un four à résistance de laboratoire est-il préféré pour les alliages Al-5Er-Ti ? Obtenir une homogénéité de haute pureté

- Pourquoi un contrôle précis de la vitesse de chauffage est-il nécessaire lors de la pyrolyse du bambou ? Optimiser la qualité du nanocomposite Au-NPs/BC

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité