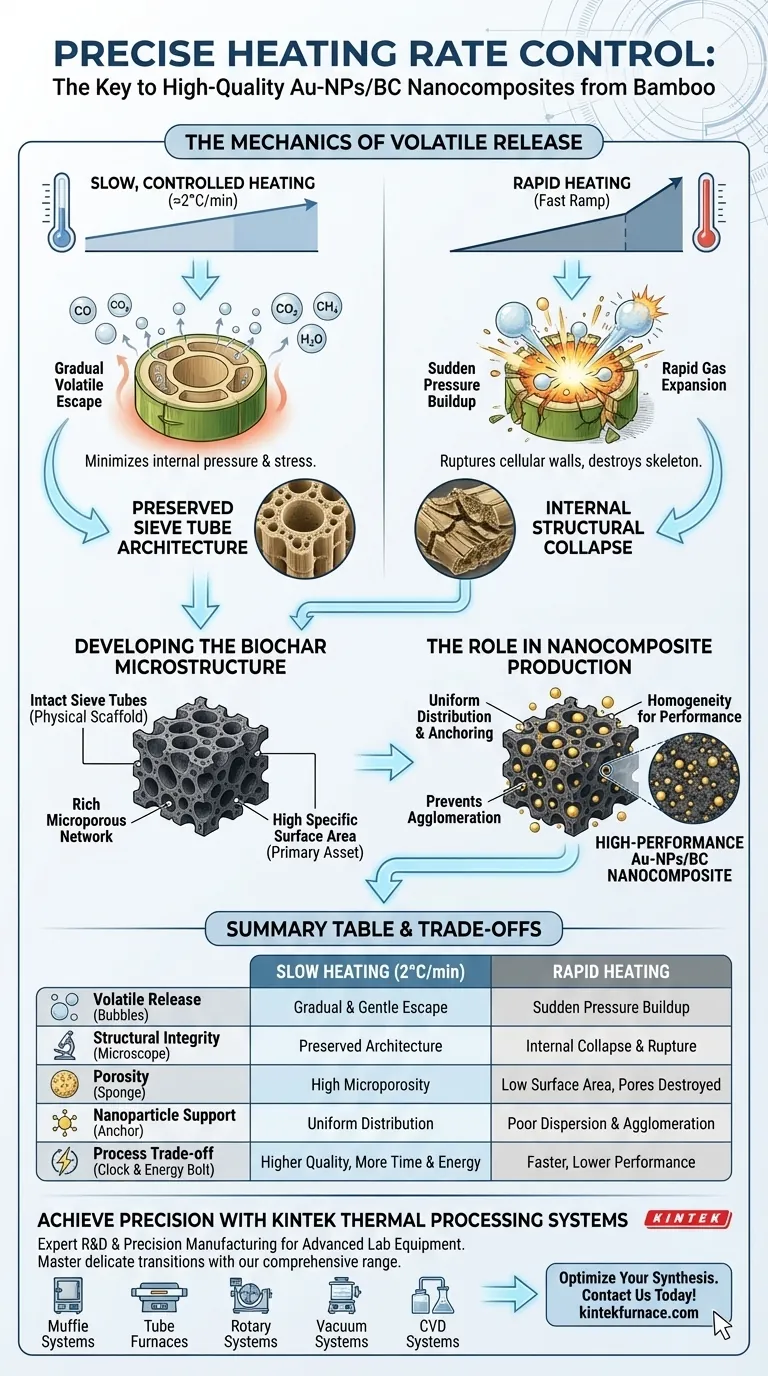

Le contrôle précis de la vitesse de chauffage est la variable fondamentale qui dicte l'intégrité structurelle du biochar de bambou pendant la pyrolyse. Plus précisément, l'utilisation d'une rampe de chauffage lente d'environ 2°C par minute permet la libération progressive des composés volatils, empêchant l'effondrement structurel interne et garantissant que le matériau peut accueillir efficacement les nanoparticules d'or.

Idée principale Le contrôle de la vitesse de chauffage ne concerne pas seulement la gestion de la température ; il s'agit de gérer les contraintes mécaniques causées par l'expansion des gaz. Une rampe lente préserve l'architecture naturelle des tubes criblés du bambou, créant la surface spécifique élevée requise pour la distribution uniforme et la stabilisation des nanoparticules d'or (Au-NPs).

La mécanique de la libération des volatils

Gestion de la pression interne

Pendant la pyrolyse, le bambou subit une décomposition thermique, générant divers sous-produits volatils. Ceux-ci comprennent le monoxyde de carbone, le dioxyde de carbone, le méthane et la vapeur d'eau.

La conséquence d'un chauffage rapide

Si la température augmente trop rapidement, ces gaz se forment et se dilatent rapidement à l'intérieur de la matrice de bambou. Cette pression soudaine peut rompre les parois cellulaires, détruisant efficacement le squelette interne du matériau.

Le bénéfice d'une dévolatilisation contrôlée

Une vitesse de chauffage précise et lente (par exemple, 2°C par minute) modère ce processus. Elle permet aux volatils de s'échapper en douceur, minimisant ainsi le stress physique sur le matériau en cours de carbonisation.

Développement de la microstructure du biochar

Préservation des tubes criblés

Le bambou est naturellement composé de structures complexes de tubes criblés. Un chauffage contrôlé est le seul moyen de conserver ces architectures biologiques lors de la transition vers le biochar.

Création de microporosité

En empêchant l'effondrement structurel, la libération lente des volatils facilite le développement d'un riche réseau microporeux.

Augmentation de la surface spécifique

La préservation de ces micropores et de ces tubes criblés donne un biochar (BC) avec une surface spécifique significativement élevée. Cette vaste surface est l'atout principal du matériau.

Le rôle dans la production de nanocomposites

Fournir un échafaudage physique

Pour les nanocomposites Au-NPs/BC, le biochar sert de système de support physique. La qualité de ce support est entièrement déterminée par le processus de pyrolyse.

Assurer une distribution uniforme

Les micropores développés agissent comme des sites d'ancrage pour les nanoparticules d'or. Cela empêche les particules de s'agglomérer.

Atteindre l'homogénéité

Parce que la structure des tubes criblés est préservée, les nanoparticules d'or peuvent être distribuées uniformément dans tout le composite. Cette uniformité est cruciale pour la performance du matériau dans les applications catalytiques ou de détection.

Comprendre les compromis

Efficacité du processus vs. Qualité du matériau

Le principal compromis de la pyrolyse précise à vitesse lente est le temps. Une rampe de 2°C par minute prolonge considérablement la durée du processus de synthèse par rapport aux méthodes plus rapides.

Implications énergétiques

Des temps de traitement plus longs entraînent intrinsèquement une consommation d'énergie plus élevée pendant la phase de fabrication.

Justifier le coût

Cependant, pour les nanocomposites haute performance, cette inefficacité est nécessaire. Les méthodes de chauffage rapide, bien que plus rapides, produisent un char à faible surface qui ne peut pas supporter ou disperser efficacement les nanoparticules d'or.

Optimiser votre stratégie de pyrolyse

Pour produire des nanocomposites Au-NPs/BC de haute qualité, vous devez aligner vos paramètres de traitement thermique avec vos objectifs structurels.

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement une rampe de chauffage lente (2°C/min) pour éviter l'effondrement des pores pendant la phase de dégazage.

- Si votre objectif principal est la performance des nanoparticules : Privilégiez le développement des micropores par rapport à la vitesse de traitement, car ceux-ci sont nécessaires pour éviter l'agrégation des particules d'or.

En traitant la vitesse de chauffage comme un outil architectural essentiel, vous assurez la transformation du bambou brut en un nanoporteur très efficace et poreux.

Tableau récapitulatif :

| Paramètre | Impact d'un chauffage lent (2°C/min) | Impact d'un chauffage rapide |

|---|---|---|

| Libération des volatils | Échappement graduel et doux | Accumulation soudaine de pression |

| Intégrité structurelle | Architecture des tubes criblés préservée | Effondrement et rupture internes |

| Porosité | Microporosité élevée développée | Faible surface, pores détruits |

| Support de nanoparticules | Distribution et ancrage uniformes | Mauvaise dispersion et agglomération |

| Compromis du processus | Qualité supérieure, plus de temps/énergie | Plus rapide, mais performance matérielle inférieure |

Élevez votre recherche sur les nanocomposites grâce à un traitement thermique de précision

Obtenir l'architecture de biochar parfaite pour les nanocomposites Au-NPs/BC nécessite un contrôle intransigeant des paramètres de chauffage. KINTEK fournit l'équipement de laboratoire avancé nécessaire pour maîtriser ces transitions délicates.

Forts d'une R&D experte et d'une fabrication de précision, nous proposons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD. Que vous ayez besoin d'une rampe lente de 2°C/min pour la pyrolyse du bambou ou d'un four haute température entièrement personnalisé pour des matériaux uniques, KINTEK garantit que votre recherche est soutenue par la fiabilité et des performances thermiques uniformes.

Prêt à optimiser la synthèse de vos matériaux ? Contactez-nous dès aujourd'hui pour trouver la solution thermique idéale pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Références

- Synthesis and characterization of gold nanoparticle-mediated bamboo biochar nanocomposite-based electrode and analysis of its electrochemical behavior. DOI: 10.56042/ijbb.v62i2.12109

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un autoclave rotatif haute pression dans la synthèse des zéolithes SSZ-13 ? | Améliorer la cristallinité

- Comment un four électrique assure-t-il une gazéification précise ? Maîtriser le contrôle thermique isotherme et dynamique

- Comment les fours de recuit à haute température assurent-ils l'équilibre dans les alliages Bi2Se3-Nd2Se3 ? Solutions expertes de contrôle thermique

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels sont les avantages fondamentaux de l'utilisation d'un four de frittage par micro-ondes ? Obtenez une précision inégalée dans les céramiques Al2O3/TiC

- Comment les fours électriques sont-ils appliqués en métallurgie des poudres et en impression 3D ? Découvrez le frittage et le traitement thermique de précision

- Quelle est l'importance du processus de séchage au four sous vide dans la préparation des feuilles d'électrodes MnO@WAC ? Guide d'expert

- Comment les caméras industrielles et les CNN améliorent-ils la détection des défauts de surface ? Révolutionnez le contrôle qualité avec une précision de plus de 95 %