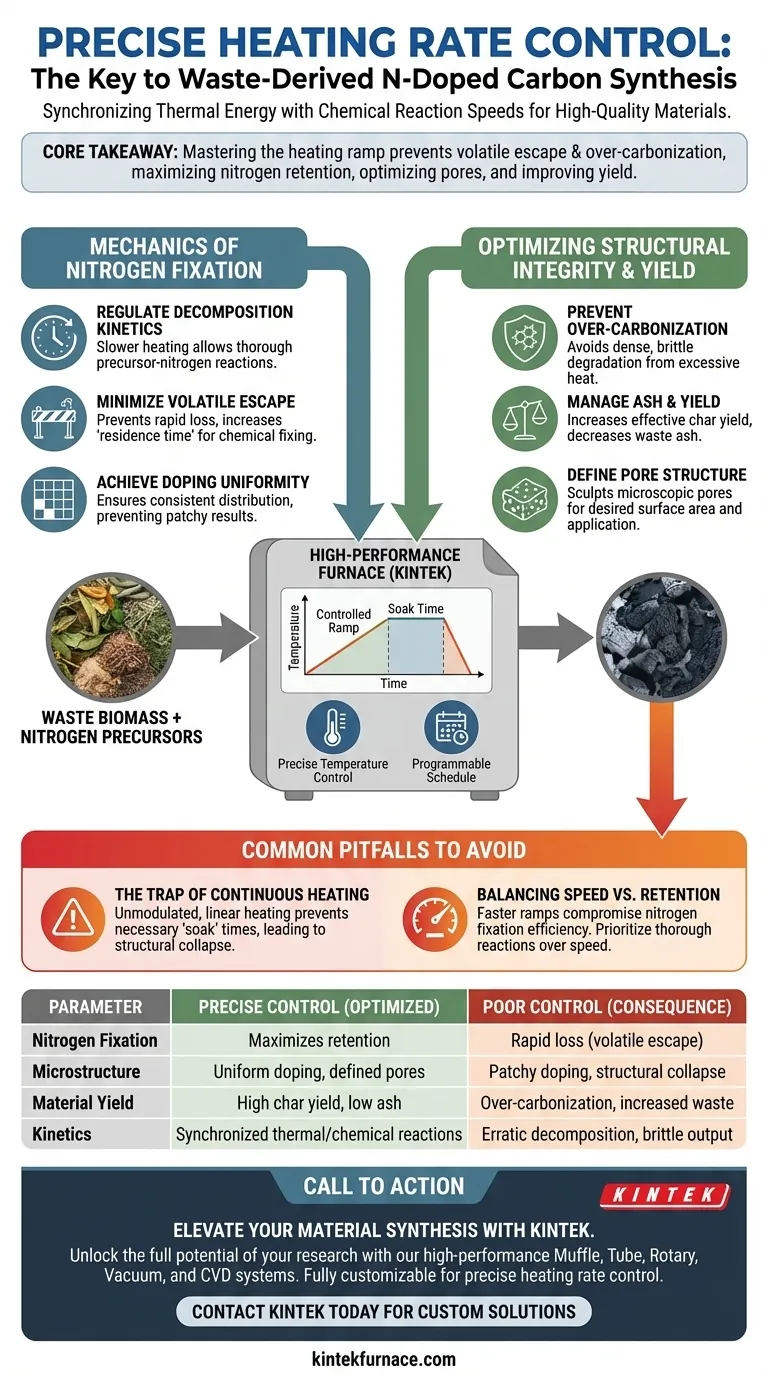

Le contrôle précis du taux de chauffage dicte la chimie fondamentale de la carbonisation. Dans la synthèse de carbone dopé à l'azote dérivé de déchets, ce contrôle régule la cinétique de décomposition de la biomasse, garantissant que les atomes d'azote sont efficacement fixés dans le réseau carboné plutôt que d'être perdus lors d'une volatilisation rapide. En gérant la rampe thermique, vous optimisez directement la microstructure du matériau et assurez une distribution uniforme de l'azote.

Point clé Maîtriser la rampe de chauffage ne consiste pas seulement à atteindre une température cible ; il s'agit de synchroniser l'énergie thermique avec la vitesse des réactions chimiques. Un contrôle précis empêche l'échappement rapide des éléments volatils et la sur-carbonisation, maximisant ainsi la rétention d'azote, optimisant la structure des pores et améliorant le rendement global de charbon actif de haute qualité.

La mécanique de la fixation de l'azote

Régulation de la cinétique de décomposition

Le principal avantage d'un four haute performance est la capacité de dicter exactement la vitesse d'augmentation de la température.

La cinétique de décomposition — la vitesse à laquelle les liaisons chimiques se rompent — est très sensible à ce taux.

En utilisant un taux de chauffage plus lent et contrôlé, vous permettez des réactions plus complètes et approfondies entre les précurseurs de carbone et les sources d'azote.

Minimisation de l'échappement des volatils

Lorsque la biomasse est chauffée trop rapidement, les composants volatils se transforment souvent en gaz et s'échappent immédiatement du matériau.

Cette sortie rapide est préjudiciable au dopage car elle emporte les atomes d'azote potentiels avant qu'ils ne puissent se lier au carbone.

Un contrôle précis ralentit ce processus, réduisant l'échappement rapide de la matière volatile et augmentant le "temps de résidence" pour que l'azote soit chimiquement fixé dans la structure.

Obtention d'une uniformité de dopage

L'objectif ultime du dopage à l'azote est de modifier les propriétés électroniques du carbone.

Si le chauffage est erratique ou trop rapide, le dopage devient inégal.

Un traitement thermique contrôlé assure l'uniformité globale du dopage à l'azote, créant un matériau cohérent qui fonctionne de manière fiable dans les applications catalytiques ou de stockage.

Optimisation de l'intégrité structurelle et du rendement

Prévention de la sur-carbonisation

Au-delà de la composition chimique, la structure physique du carbone est menacée pendant la synthèse.

Sans contrôle précis, ou lors de l'utilisation d'un chauffage continu simple, la biomasse peut souffrir de sur-carbonisation.

Cet état représente une dégradation de la qualité du matériau, où la structure carbonée devient trop dense ou cassante, perdant sa valeur fonctionnelle.

Gestion des cendres et du rendement

L'efficacité est une métrique critique dans la synthèse dérivée de déchets.

Le manque de contrôle est directement corrélé à une augmentation de la production de cendres, qui sont effectivement des déchets au sein de votre matériau dérivé de déchets.

De plus, un chauffage non contrôlé réduit le rendement effectif en charbon, ce qui signifie que vous produisez moins de charbon actif utilisable à partir de votre matière première initiale.

Définition de la structure des pores

L'utilité du charbon actif réside souvent dans sa surface spécifique et sa porosité.

La structure des pores microscopiques n'est pas accidentelle ; elle est sculptée par la rampe de chauffage.

L'utilisation d'un four expérimental avec contrôle programmable de la température est décisive pour optimiser ces pores, garantissant que le matériau possède la surface spécifique nécessaire à son application prévue.

Pièges courants à éviter

Le piège du chauffage continu

Une erreur courante est de supposer que "chauffer" est un processus linéaire et passif.

Un chauffage continu et non modulé empêche les temps de "maintien" ou les rampes lentes nécessaires aux réactions organiques complexes.

Cette approche conduit fréquemment à un effondrement structurel et à un produit de faible qualité.

Équilibrer vitesse et rétention

Il existe un compromis entre la vitesse de traitement et la qualité du matériau.

Bien qu'une rampe plus rapide soit souhaitable pour le débit de production, elle compromet presque invariablement l'efficacité de la fixation de l'azote.

L'objectif est de trouver le taux maximal qui permet encore des réactions complètes des précurseurs, plutôt que de simplement chauffer aussi vite que le four le permet.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre carbone dérivé de déchets, vous devez adapter la programmation de votre four à vos objectifs spécifiques.

- Si votre objectif principal est la teneur en azote : Privilégiez un taux de chauffage plus lent pour maximiser l'interaction des précurseurs et minimiser la perte d'espèces azotées volatiles.

- Si votre objectif principal est le rendement du matériau : Utilisez un contrôle programmable pour limiter strictement la température supérieure et la vitesse de rampe afin d'éviter la sur-carbonisation et la formation excessive de cendres.

- Si votre objectif principal est l'architecture des pores : Utilisez des programmes de rampe complexes qui empêchent la volatilisation rapide, permettant aux pores de se développer sans effondrer le squelette carboné.

Une régulation thermique précise transforme les déchets biologiques en matériaux fonctionnels sophistiqués en alignant le processus de chauffage sur les besoins chimiques du matériau.

Tableau récapitulatif :

| Paramètre optimisé | Impact du contrôle précis | Conséquence d'un contrôle médiocre |

|---|---|---|

| Fixation de l'azote | Maximise la rétention dans le réseau carboné | Perte rapide par échappement des volatils |

| Microstructure | Dopage uniforme et architecture des pores définie | Dopage inégal et effondrement structurel |

| Rendement du matériau | Rendement élevé en charbon effectif ; faible teneur en cendres | Sur-carbonisation et augmentation des déchets |

| Cinétique | Réactions thermiques/chimiques synchronisées | Décomposition erratique et produit cassant |

Élevez votre synthèse de matériaux avec KINTEK

Libérez tout le potentiel de votre recherche sur le carbone avec des solutions thermiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — tous conçus avec précision pour fournir le taux de chauffage exact requis pour le dopage à l'azote et la conversion de la biomasse.

Que vous ayez besoin d'optimiser l'architecture des pores ou de maximiser le rendement chimique, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques.

Prêt à obtenir une rétention d'azote et une uniformité de matériau supérieurs ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la fonction principale d'un four électrique industriel pour le béton ? Optimiser les tests de matériaux à haute température

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Comment le contrôle précis de la température affecte-t-il la morphologie des cristaux de SC-NMNO ? Maîtrisez les champs thermiques pour des grains de haute qualité

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe

- Quel est l'objectif de placer des pièces en alliage de titane TC4 sur des tampons d'amiante ? Contrôler la contrainte et le choc thermique

- Quel rôle jouent les fours de carbonisation à basse température dans la fabrication de fibres de carbone ? Construire une base structurelle solide