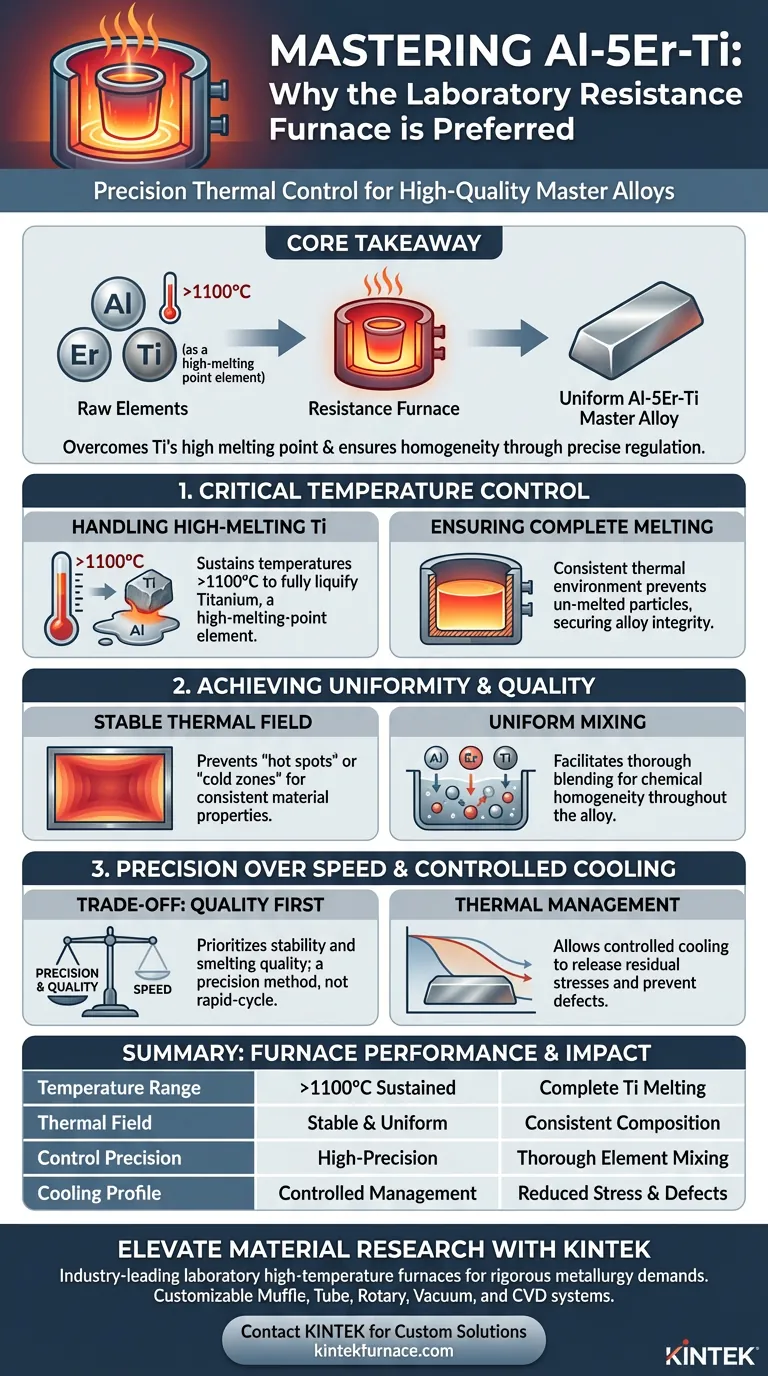

Un four à résistance de laboratoire est l'instrument privilégié pour la préparation des alliages mères Al-5Er-Ti car il fournit un environnement stable à haute température, capable d'atteindre plus de 1100°C. Ce contrôle thermique précis est essentiel pour le traitement des alliages contenant des éléments à haut point de fusion comme le titane (Ti). Il garantit que chaque composant de l'alliage mère fond complètement, résultant en une composition chimiquement uniforme.

Point essentiel : La préparation des alliages Al-5Er-Ti repose sur la capacité à surmonter le point de fusion élevé du titane tout en maintenant l'homogénéité. Le four à résistance de laboratoire offre la régulation précise de la température et le champ thermique stable nécessaires pour assurer une fusion complète et une structure chimique uniforme.

Le rôle essentiel du contrôle de la température

Manipulation d'éléments à haut point de fusion

Le principal défi dans la création d'alliages mères Al-5Er-Ti est l'inclusion du titane (Ti).

Le titane est un élément à haut point de fusion qui résiste à la liquéfaction aux températures de traitement standard de l'aluminium. Un four à résistance est spécifiquement choisi car il peut maintenir des températures supérieures à 1100°C.

Assurer une fusion complète

Atteindre la température cible n'est que la moitié du combat ; la maintenir est tout aussi important.

Le four à résistance fournit un environnement thermique constant qui garantit que le titane n'est pas seulement chauffé, mais entièrement fondu dans la matrice d'aluminium. Sans cette chaleur élevée soutenue, des particules non fondues pourraient subsister, compromettant l'intégrité de l'alliage.

Obtenir la qualité et la cohérence de l'alliage

Création d'un champ thermique stable

Au-delà de la simple génération de chaleur, la qualité de l'alliage dépend de la manière dont cette chaleur est distribuée.

Comme observé dans des processus métallurgiques similaires, tels que ceux des alliages aluminium-lithium, un four à résistance excelle à fournir une distribution stable du champ thermique. Cela évite les "points chauds" ou les "zones froides" dans le creuset qui pourraient entraîner des propriétés matérielles incohérentes.

Mélange uniforme et homogénéité

L'objectif ultime du processus de préparation est l'uniformité chimique.

L'environnement contrôlé permet à l'aluminium, à l'erbium et au titane de se mélanger complètement. Cela garantit que l'alliage mère final a une composition constante dans son ensemble, ce qui est essentiel pour ses performances dans les applications de coulée ou de moulage ultérieures.

Comprendre les compromis

Précision vs. Vitesse

Bien que le four à résistance de laboratoire soit supérieur en termes de qualité, il privilégie la stabilité à la vitesse.

Le processus nécessite du temps pour atteindre les températures élevées nécessaires pour le titane et pour stabiliser le champ thermique pour un mélange uniforme. Ce n'est pas une méthode à cycle rapide ; c'est une méthode de précision conçue pour maximiser la qualité de fusion et assurer l'intégration correcte d'éléments complexes.

La nécessité d'un refroidissement contrôlé

Le four à résistance permet également une gestion thermique contrôlée, ce qui peut être crucial pour la relaxation des contraintes.

Tout comme pour les revêtements d'alliages à haute entropie, la capacité à maintenir les échantillons à des températures constantes aide à libérer les contraintes résiduelles. Dans le contexte des alliages mères, ce contrôle empêche la formation de défauts qui pourraient survenir lors d'un refroidissement rapide et non contrôlé.

Faire le bon choix pour votre projet

Pour assurer le succès de la préparation de votre alliage Al-5Er-Ti, alignez votre choix d'équipement sur vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la fusion complète du titane : Assurez-vous que votre four à résistance est calibré pour maintenir de manière fiable des températures supérieures à 1100°C.

- Si votre objectif principal est l'homogénéité de l'alliage : Privilégiez une conception de four qui garantit un champ thermique stable pour favoriser un mélange uniforme de la matrice d'aluminium et des additifs.

En tirant parti de l'environnement thermique précis d'un four à résistance, vous assurez un processus de coulée fondamental qui produit un alliage mère uniforme et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Performance du four à résistance | Impact sur l'alliage mère Al-5Er-Ti |

|---|---|---|

| Plage de température | Niveaux soutenus >1100°C | Assure la fusion complète du titane (Ti) à haut point de fusion. |

| Champ thermique | Distribution stable et uniforme | Prévient les points chauds/froids pour une composition chimique cohérente. |

| Précision du contrôle | Régulation thermique de haute précision | Facilite le mélange complet des éléments Al, Er et Ti. |

| Profil de refroidissement | Gestion thermique contrôlée | Réduit les contraintes résiduelles et prévient les défauts structurels. |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la préparation des alliages mères commence par un contrôle thermique supérieur. KINTEK fournit des fours de laboratoire à haute température leaders de l'industrie — y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — spécialement conçus pour répondre aux exigences rigoureuses de la métallurgie à haut point de fusion. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière d'alliages Al-5Er-Ti ou d'alliages spéciaux.

Prêt à assurer une fusion complète et une uniformité chimique dans votre prochain projet ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Al-5Er-Ti Master Alloy with Both Grain Refinement and Microalloying Effects. DOI: 10.3390/met15010043

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four industriel pour le prétraitement des poudres de renforcement ? | Améliorer la liaison des composites

- Pourquoi le recuit à haute température est-il requis pour les capteurs de gaz WS2 ? Stabilisation des performances et élimination de la dérive

- Quel rôle le silicate de sodium (Na2SiO3) joue-t-il en tant qu'additif de changement de phase ? Optimiser la séparation des sels fondus

- Quel rôle essentiel joue un système de pulvérisation magnétron dans le PVD de CrSiN-Y ? Débloquez une précision de revêtement haute performance

- Pourquoi est-il nécessaire de broyer le concentré de fer à 5-10 microns ? Optimisez votre cinétique de réduction du minerai de fer

- Pourquoi l'utilisation d'alliages de brasage actifs contenant de l'argent est-elle interdite dans les TEG ? Prévenir la dégradation des semi-conducteurs

- Quel rôle joue un four de durcissement à haute température dans le bois modifié à la lignine ? Obtenez une stabilité dimensionnelle supérieure

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision