La fonction principale de l'équipement de carbonisation est de soumettre la biomasse brute de tiges de maïs à un environnement contrôlé à haute température pour induire une conversion thermochimique. Plus précisément, cette machinerie maintient une température d'environ 300°C dans une chambre exempte d'oxygène ou à teneur limitée en oxygène pour réaliser la pyrolyse. Ce processus transforme la matière organique brute en poudre de charbon avec une teneur en carbone fixe considérablement plus élevée, servant de précurseur supérieur pour les briquettes de biomasse.

Point clé : L'équipement de carbonisation est l'étape de « raffinage » critique qui transforme les déchets agricoles de faible qualité en combustible de haute qualité en éliminant les volatils et en concentrant le carbone, assurant ainsi que la source de combustible finale est stable et dense en énergie.

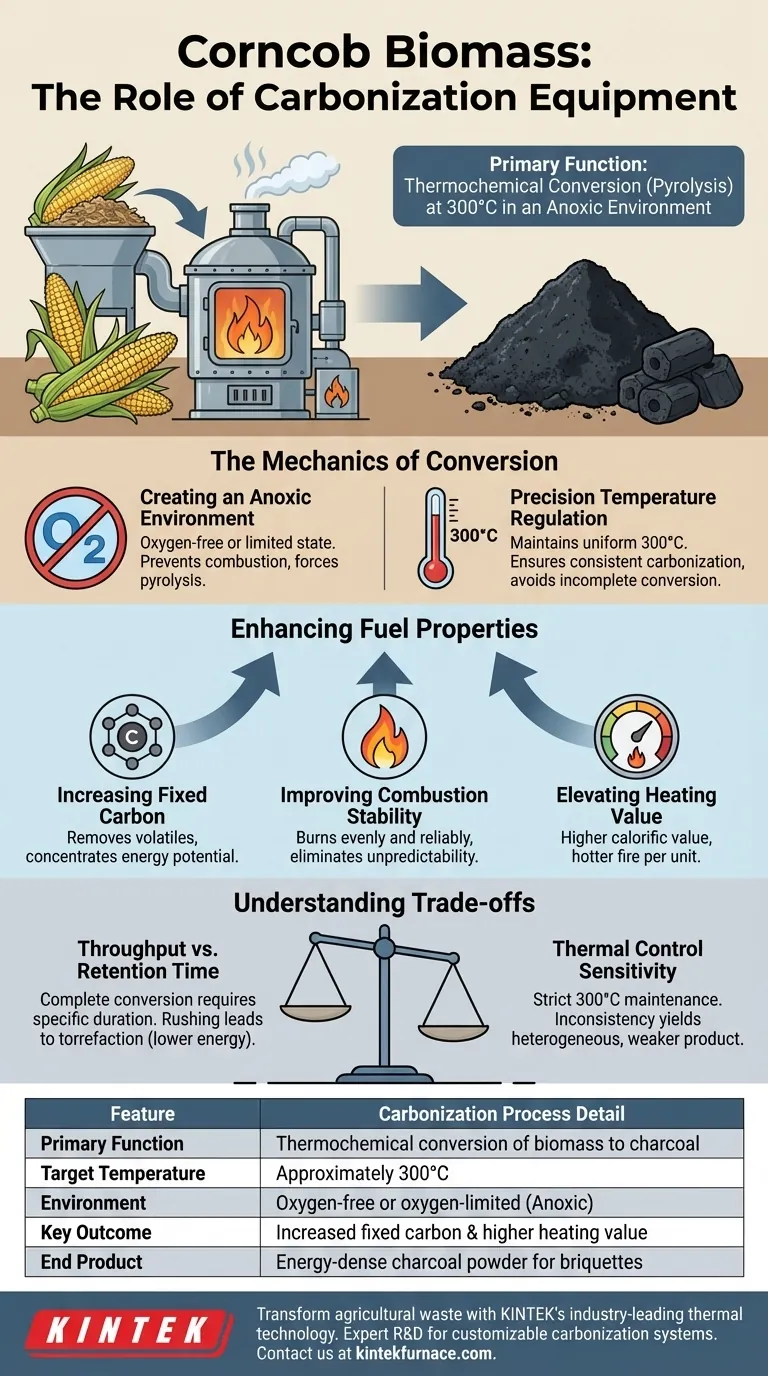

La mécanique de la conversion

Pour comprendre la valeur de cet équipement, il faut aller au-delà du simple chauffage et comprendre l'environnement spécifique qu'il crée.

Création d'un environnement anoxique

Le rôle le plus vital de l'équipement est le contrôle atmosphérique. Il garantit que le processus de chauffage se déroule dans un état exempt d'oxygène ou à teneur limitée en oxygène.

Si de l'oxygène était présent à ces températures, les tiges de maïs se consumeraient simplement et se transformeraient en cendres. En excluant l'oxygène, l'équipement force la pyrolyse, provoquant la décomposition chimique du matériau sans combustion.

Régulation précise de la température

La référence spécifie une température cible d'environ 300°C. L'équipement doit maintenir cette cohérence thermique pour assurer une carbonisation uniforme.

À cette plage de température spécifique, les composants volatils de la tige de maïs sont éliminés, laissant la structure carbonée. Des fluctuations en dessous de cette plage entraînent une conversion incomplète, tandis qu'une chaleur excessive pourrait dégrader inutilement la structure du matériau.

Amélioration des propriétés du combustible

L'objectif ultime de l'utilisation de cet équipement est de modifier les propriétés physiques et chimiques de la biomasse pour en faire un combustible viable.

Augmentation du carbone fixe

Les tiges de maïs brutes ont une densité énergétique relativement faible. L'équipement de carbonisation concentre le potentiel énergétique en éliminant l'humidité et les gaz volatils.

Il en résulte une poudre de charbon avec une teneur élevée en carbone fixe. Ce « carbone fixe » est le combustible qui fournit une chaleur soutenue pendant la combustion.

Amélioration de la stabilité de la combustion

La biomasse brute a tendance à brûler de manière imprévisible, produisant souvent de la fumée et des fluctuations de chaleur.

En convertissant d'abord le matériau en poudre de charbon, l'équipement garantit que les briquettes de biomasse résultantes possèdent une stabilité de combustion améliorée. Cela crée une source de combustible qui brûle de manière régulière et fiable.

Augmentation de la valeur calorifique

Le processus améliore directement la valeur calorifique (pouvoir calorifique) du combustible. Le produit génère un feu plus chaud par unité de poids par rapport aux déchets agricoles bruts.

Comprendre les compromis

Bien que la carbonisation soit essentielle pour un combustible de haute qualité, elle introduit des contraintes opérationnelles spécifiques qui doivent être gérées.

Débit vs Temps de rétention

Obtenir une conversion thermochimique complète nécessite que la biomasse reste dans la zone de 300°C pendant une durée spécifique.

Faire passer le matériau rapidement dans l'équipement pour augmenter la vitesse de production entraînera une « torréfaction » (grillage léger) plutôt qu'une véritable carbonisation, résultant en un produit à faible énergie.

Sensibilité du contrôle thermique

Le processus est très sensible au point de référence de 300°C.

Si l'équipement ne parvient pas à maintenir cette température uniformément, vous produirez un mélange hétérogène de tiges brutes et de charbon. Cette incohérence affaiblit l'intégrité structurelle et la qualité de combustion des briquettes finales.

Faire le bon choix pour votre objectif

L'utilisation d'un équipement de carbonisation détermine le niveau de qualité de votre produit final de biomasse.

- Si votre objectif principal est un combustible industriel à haute énergie : Assurez-vous que votre équipement peut maintenir strictement le seuil de 300°C pour maximiser la teneur en carbone fixe et la valeur calorifique.

- Si votre objectif principal est la cohérence de la production : Privilégiez les équipements dotés de contrôles atmosphériques précis pour éviter les fuites d'oxygène, garantissant une combustion stable du produit final.

La carbonisation n'est pas seulement une étape de chauffage ; c'est la mise à niveau chimique fondamentale qui transforme les déchets en une précieuse marchandise énergétique.

Tableau récapitulatif :

| Caractéristique | Détail du processus de carbonisation |

|---|---|

| Fonction principale | Conversion thermochimique de la biomasse en charbon |

| Température cible | Environ 300°C |

| Environnement | Exempt d'oxygène ou à teneur limitée en oxygène (Anoxique) |

| Résultat clé | Augmentation du carbone fixe et valeur calorifique plus élevée |

| Produit final | Poudre de charbon dense en énergie pour briquettes |

Transformez les déchets agricoles en énergie de grande valeur avec la technologie thermique de pointe de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre à vos exigences précises de carbonisation. Que vous optimisiez la production de combustible industriel ou que vous recherchiez la conversion de la biomasse, notre équipe vous offre la cohérence et le contrôle thermique dont vous avez besoin pour réussir. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four de laboratoire ou de production personnalisée.

Guide Visuel

Références

- Adam Yonanda, Elvianto Dwi Daryono. Optimization of Natural Adhesive Type and Concentration on Characteristics of Corn Cob Biobriquettes. DOI: 10.70609/gtech.v9i1.6194

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont quelques exemples de procédés de chauffage industriel à haute température ? Explorez les applications clés et les avantages

- Pourquoi la diffraction des rayons X (DRX) est-elle nécessaire pour la synthèse du phosphate de fer et de lithium ? Assurer la pureté de phase et la structure

- Pourquoi utilise-t-on un lyophilisateur sous vide pour la vivianite ? Optimisez votre synthèse LFP avec une intégrité de précurseur supérieure

- Pourquoi un four de séchage à température constante est-il requis pour le traitement des résidus de lignine ? Assurer une déshydratation supérieure des pores

- Pourquoi un débit élevé d'air synthétique est-il maintenu pendant l'oxydation de la magnétite ? Assurer une modélisation cinétique précise

- Pourquoi un four de séchage est-il préféré pour le nettoyage post-traitement du charbon actif ? Protégez la structure de votre matériau

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi un traitement thermique en deux étapes est-il requis pour le Ca2Fe2O5 ? Optimisez votre synthèse de brownmillerite