La nécessité d'une étuve de séchage sous vide de laboratoire découle de sa capacité à abaisser le point d'ébullition des solvants, permettant la déshydratation des poudres photocatalytiques à des températures considérablement réduites. En traitant des matériaux tels que les composites Bi2SiO5 ou CN/BS à une chaleur modérée (généralement 60 °C), vous éliminez efficacement l'humidité sans soumettre l'échantillon au stress thermique qui provoque la dégradation.

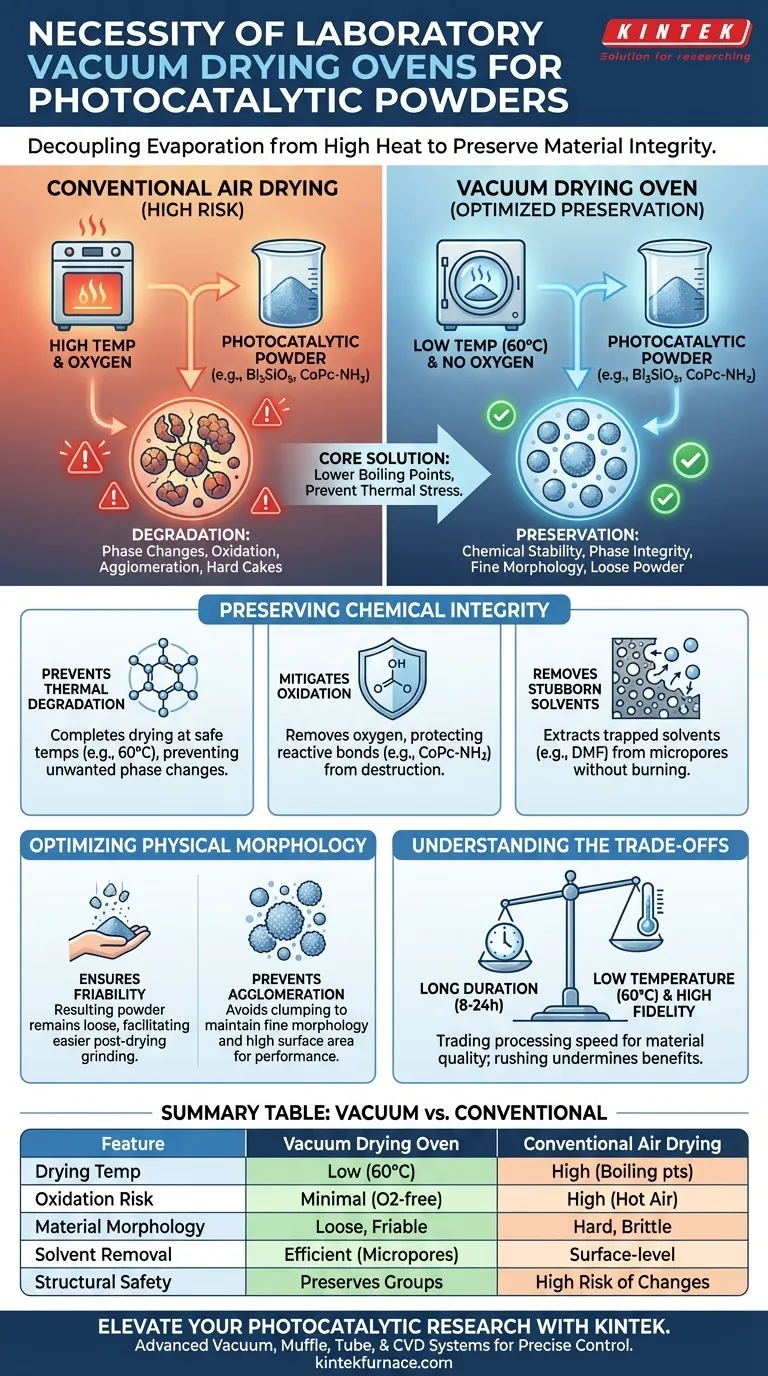

Point essentiel à retenir Les matériaux photocatalytiques sont très sensibles au stress thermique et aux environnements oxydants. Une étuve de séchage sous vide est strictement nécessaire pour découpler l'évaporation de la chaleur élevée, assurant l'élimination complète du solvant tout en préservant la structure chimique, la stabilité de phase et la morphologie des particules du matériau.

Préservation de l'intégrité chimique et structurelle

Prévention de la dégradation thermique

Les méthodes de séchage standard reposent sur des températures élevées pour évaporer l'humidité, ce qui présente un risque grave pour les photocatalyseurs. En utilisant un environnement sous vide, vous réduisez le point d'ébullition de l'eau et des autres solvants. Cela permet un séchage complet à des températures sûres — comme 60 °C pour le Bi2SiO5 — empêchant les changements de phase indésirables qui se produisent sous une chaleur élevée.

Atténuation de l'oxydation

De nombreuses poudres photocatalytiques possèdent des groupes fonctionnels réactifs qui sont vulnérables à l'oxygène à des températures élevées. Par exemple, les groupes fonctionnels aminés réduits dans les poudres de CoPc-NH2 peuvent s'oxyder s'ils sont séchés à l'air chaud, détruisant l'utilité du catalyseur. L'étuve sous vide élimine l'oxygène de la chambre, protégeant ces liaisons chimiques délicates pendant le processus de chauffage.

Élimination des solvants tenaces

La synthèse complexe implique souvent des solvants à point d'ébullition élevé comme le diméthylformamide (DMF) piégés dans les micropores. Le séchage atmosphérique ne peut pas éliminer ces solvants efficacement sans brûler l'échantillon. Le séchage sous vide extrait efficacement ces solvants résiduels des interstices des particules, même à des températures plus basses comme 60 °C.

Optimisation de la morphologie physique

Assurer la friabilité pour le traitement

Le traitement post-séchage, tel que le broyage, nécessite que le matériau soit chimiquement stable et physiquement gérable. La référence principale note que le séchage sous vide garantit que la poudre résultante reste "lâche". Cette structure lâche est essentielle pour un broyage ultérieur plus facile, tandis que le séchage à l'air donne souvent des gâteaux durs et cassants.

Prévention de l'agglomération

Le maintien d'une surface spécifique élevée est vital pour les performances photocatalytiques. Le séchage sous vide empêche le "mottage" ou l'agglomération des particules qui se produit souvent lors de l'évaporation lente à l'air à haute température. Ceci est essentiel pour maintenir une morphologie fine, par exemple lors du chargement de particules sur une matrice comme C3N4.

Comprendre les compromis

L'échange temps contre température

Bien que le séchage sous vide préserve la qualité, ce n'est pas un processus rapide. Les références indiquent des temps de séchage allant de 8 heures à 24 heures, selon le matériau et le solvant. Vous échangez la vitesse de traitement contre la fidélité du matériau ; précipiter ce processus avec une chaleur plus élevée ou un temps plus court mine les avantages de l'environnement sous vide.

Complexité de l'évaporation des solvants

Appliquer simplement un vide ne garantit pas le succès ; la température doit toujours être ajustée au solvant spécifique. Bien que l'eau s'évapore facilement à 60 °C sous vide, d'autres solvants piégés profondément dans les micropores peuvent nécessiter une durée prolongée (jusqu'à 24 heures) pour migrer complètement. Un séchage incomplet dû à l'impatience peut laisser des solvants résiduels qui interfèrent avec l'activité catalytique.

Faire le bon choix pour votre objectif

Lors de la configuration de vos protocoles de séchage, alignez vos paramètres sur les contraintes spécifiques de votre matériau :

- Si votre objectif principal est la pureté chimique : Privilégiez des températures plus basses (environ 60 °C) sur de longues durées (24h) pour protéger les groupes fonctionnels sensibles de l'oxydation.

- Si votre objectif principal est le traitement physique : Assurez-vous que le niveau de vide est suffisant pour maintenir la poudre lâche, empêchant l'agglomération qui complique le broyage.

Une étuve de séchage sous vide n'est pas seulement un outil de séchage ; c'est un instrument de préservation qui garantit que votre photocatalyseur atteint la phase expérimentale avec ses propriétés prévues intactes.

Tableau récapitulatif :

| Caractéristique | Étuve de séchage sous vide | Séchage à l'air conventionnel |

|---|---|---|

| Température de séchage | Basse (généralement 60 °C) | Élevée (Points d'ébullition standard) |

| Risque d'oxydation | Minimal (environnement sans oxygène) | Élevé (Exposition à l'air chaud) |

| Morphologie du matériau | Poudre lâche et friable | Gâteaux durs et cassants |

| Élimination des solvants | Efficace pour les micropores/BP élevés | Uniquement en surface |

| Sécurité structurelle | Préserve les groupes fonctionnels délicats | Risque élevé de changements de phase |

Élevez votre recherche photocatalytique avec KINTEK

Ne laissez pas le stress thermique ou l'oxydation compromettre les performances de votre matériau. KINTEK fournit des solutions de séchage sous vide avancées et personnalisables, conçues pour les besoins délicats de la R&D en laboratoire.

Soutenus par une fabrication experte, nos systèmes garantissent un contrôle précis de la température et une stabilité sous vide supérieure pour les poudres à haute sensibilité. Que vous ayez besoin de systèmes spécialisés sous vide, à moufle, tubulaires ou CVD, nos fours de laboratoire haute température sont conçus pour protéger l'intégrité chimique et physique de votre matériau.

Prêt à optimiser votre flux de synthèse ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Shaowei Qin, Jianhui Jiang. A high-performance g-C3N5/Bi2SiO5 heterojunction photocatalyst induced by constructing S-scheme electron-highways. DOI: 10.1038/s41598-025-85268-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Pourquoi un four sous vide est-il nécessaire pour le stockage des matériaux silicatés et sulfurés ? Assurer la pureté pour les expériences à haute pression

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire après la compression thermique ? Capturez les microstructures vraies dans l'acier à moyenne teneur en manganèse

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans la préparation du graphite expansé modifié ? Assurer la stabilité chimique

- Quel est le rôle essentiel d'un incinérateur à température contrôlée dans la cendre de balle de riz ? Maîtrise de la silice amorphe

- Comment un four sous vide est-il utilisé lors du processus de séchage du gel NVP/C ? Assurer une haute pureté et une intégrité structurelle

- Pourquoi un four avec contrôle programmé de la température est-il requis pour la régénération du catalyseur ? Assurer la stabilité du catalyseur

- Quels sont les avantages du procédé d'utilisation d'un réacteur hydrothermal à micro-ondes sous haute pression ? Synthèse Maîtrisée de V-NbOPO4@rGO