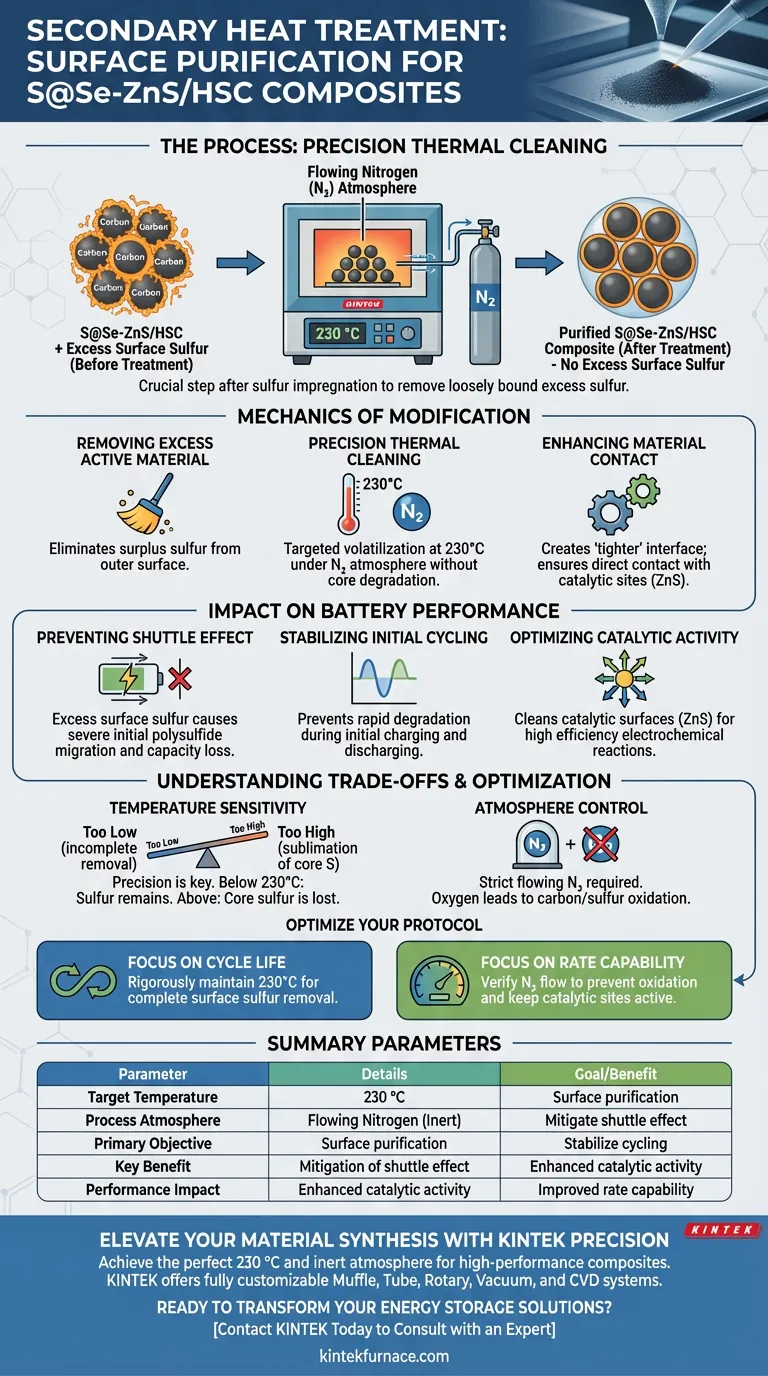

Le traitement thermique secondaire fonctionne comme une étape critique de purification de surface conçue pour optimiser les performances électrochimiques du matériau composite. Après l'imprégnation de soufre, ce processus consiste à chauffer le matériau à 230 °C sous une atmosphère d'azote en flux pour éliminer l'excès de soufre actif adhérant à l'extérieur des sphères de carbone.

Ce traitement thermique est essentiel pour atténuer l'« effet de navette ». En éliminant le soufre de surface faiblement lié, le processus stabilise le matériau et assure un contact intime entre les composants actifs et les sites catalytiques.

La Mécanique de la Modification de Surface

Élimination de l'Excès de Matériau Actif

L'objectif mécanique principal de cette étape est l'élimination de l'excès de soufre. Lors de l'étape d'imprégnation précédente, l'excès de soufre actif adhère inévitablement à la surface extérieure des sphères de carbone.

Nettoyage Thermique de Précision

La température spécifique de 230 °C est choisie pour cibler ce soufre de surface sans dégrader le composite central. Sous une atmosphère d'azote en flux, l'excès de matériau est efficacement volatilisé ou détaché.

Amélioration du Contact Matériau

L'élimination de la couche d'interférence du soufre de surface crée une interface plus « serrée ». Cela garantit que les matériaux actifs sont en contact physique direct avec les sites catalytiques à l'intérieur de la structure composite.

Impact sur les Performances de la Batterie

Prévention de l'Effet de Navette

L'« effet de navette » est un mode de défaillance courant où les polysulfures solubles migrent à l'intérieur de la batterie, entraînant une perte de capacité. L'excès de soufre de surface contribue de manière significative à de sévères effets de navette initiaux.

Stabilisation du Cyclage Initial

En éliminant la source principale de polysulfures solubles avant même l'assemblage de la batterie, le matériau est stabilisé. Cela empêche la dégradation rapide souvent observée lors des cycles de charge et de décharge initiaux.

Optimisation de l'Activité Catalytique

Pour que les sites catalytiques (ZnS) fonctionnent, ils doivent interagir directement avec les réactifs. Le traitement thermique nettoie les surfaces catalytiques, garantissant une efficacité élevée lors des réactions électrochimiques.

Comprendre les Compromis

Sensibilité à la Température

La précision est non négociable dans ce processus. Si la température descend significativement en dessous de 230 °C, le soufre de surface restera, compromettant la stabilité ; si elle monte trop haut, vous risquez de sublimer le soufre essentiel stocké *à l'intérieur* des pores.

Contrôle de l'Atmosphère

La dépendance à une atmosphère d'azote en flux ajoute de la complexité au processus de fabrication. Toute introduction d'oxygène pendant cette phase chauffée pourrait entraîner l'oxydation des sphères de carbone ou du soufre, ruinant le composite.

Optimisation de Votre Protocole de Synthèse

Pour garantir un composite S@Se-ZnS/HSC de la plus haute qualité, alignez votre processus sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la Durée de Vie en Cyclage : Maintenez rigoureusement le point de consigne de 230 °C pour assurer l'élimination complète du soufre de surface, qui est le principal moteur de la dégradation précoce de la capacité.

- Si votre objectif principal est la Capacité de Débit : Vérifiez le débit de l'atmosphère d'azote pour prévenir l'oxydation, garantissant que les sites catalytiques restent actifs pour un transfert ionique rapide.

Ce recuit secondaire n'est pas simplement une étape de séchage ; c'est l'étalonnage structurel final requis pour transformer un mélange brut en un matériau de stockage d'énergie stable et haute performance.

Tableau Récapitulatif :

| Paramètre/Objectif | Détails |

|---|---|

| Température Cible | 230 °C |

| Atmosphère du Processus | Azote en flux (Inerte) |

| Objectif Principal | Purification de surface (élimination de l'excès de soufre actif) |

| Bénéfice Clé | Atténuation de l'« effet de navette » et stabilisation du cyclage |

| Impact sur les Performances | Activité catalytique améliorée et capacité de débit optimisée |

Élevez Votre Synthèse de Matériaux avec la Précision KINTEK

Atteindre le point de consigne parfait de 230 °C et maintenir une atmosphère inerte rigoureuse est essentiel pour les matériaux composites haute performance. Chez KINTEK, nous comprenons que la précision est non négociable pour la recherche sur les batteries et la science des matériaux avancés.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins de laboratoire uniques. Que vous augmentiez la production de S@Se-ZnS/HSC ou que vous affiniez des protocoles de recuit complexes, nos fours haute température offrent la stabilité thermique et le contrôle de l'atmosphère requis pour éliminer l'effet de navette et optimiser l'activité catalytique.

Prêt à transformer vos mélanges bruts en solutions de stockage d'énergie stables et haute performance ?

Contactez KINTEK dès aujourd'hui pour consulter un expert

Guide Visuel

Références

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles industries bénéficient de la polyvalence des fours à cornue ? Déverrouillez un contrôle précis de la chaleur et de l'atmosphère

- Quelle fonction essentielle remplit un four de frittage à atmosphère à haute température pour l'ingénierie des combustibles nucléaires avancés ?

- Comment un four à vide poussé ou sous atmosphère est-il utilisé pour contrôler la structure des nanofils de silicium ? Guide d'expert

- Quels sont les avantages d'utiliser un four à atmosphère dans l'industrie électronique ? Améliorer la fiabilité et la performance des composants

- Quels contrôles environnementaux critiques les fours fournissent-ils pour l'impression 4D céramique ? Obtenez des résultats de déliantage parfaits

- En quoi les conceptions structurelles et les mécanismes d'étanchéité diffèrent-ils entre les fours à moufle et les fours sous atmosphère ? Choisissez le bon four pour votre laboratoire

- Quel est le niveau de vide maximal pour un four à atmosphère de vide faible ? Spécifications clés pour le traitement thermique industriel

- Comment les fours à haute température et les systèmes de purge à l'azote facilitent-ils la régénération du charbon actif ? Restaurer les performances