Un four à vide poussé ou sous atmosphère sert d'outil de précision pour réguler la cinétique thermique nécessaire à la conversion du monoxyde de silicium (SiO) en nanofils de silicium. En établissant et en contrôlant strictement un gradient de température entre une zone de chauffage et une zone de condensation, le four manipule la réaction naturelle de dismutation du SiO pour dicter la nucléation et la croissance des nanofils sans nécessiter de catalyseurs métalliques externes.

En exploitant des différentiels de température précis plutôt que des additifs chimiques, cette méthode produit des nanofils de haute pureté avec une couche d'oxyde protectrice naturelle, ce qui les rend structurellement supérieurs pour les applications à forte contrainte telles que les anodes de batterie.

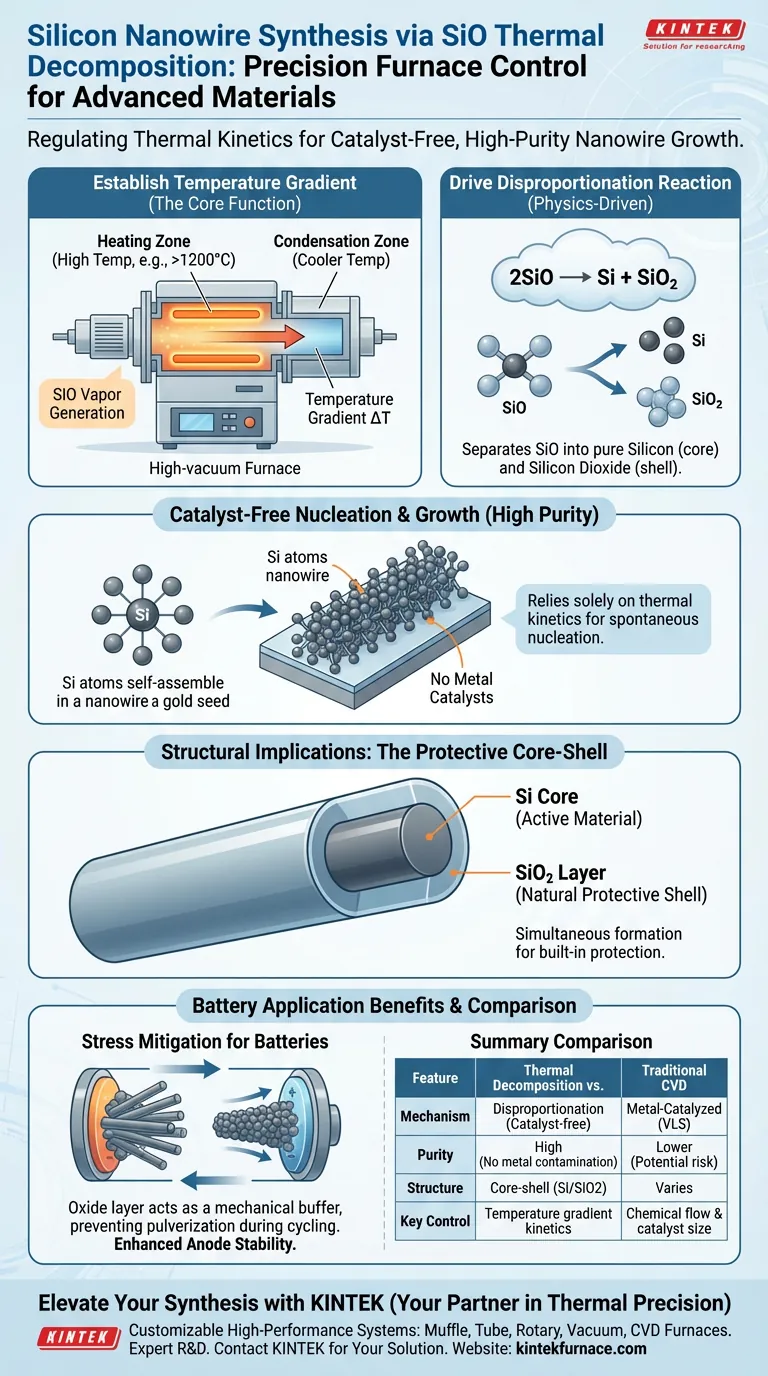

La mécanique de la décomposition thermique

Établir le gradient de température

La fonction principale du four est de créer deux environnements thermiques distincts : une zone de chauffage à haute température et une zone de condensation plus froide.

Le réglage précis de la différence de température entre ces zones est la principale variable de contrôle. Ce gradient dicte la vitesse à laquelle la vapeur de monoxyde de silicium se déplace et se condense.

Moteur de la réaction de dismutation

Dans cet environnement contrôlé, le four facilite la dismutation du monoxyde de silicium.

Cette réaction ($2SiO \rightarrow Si + SiO_2$) sépare le SiO en silicium pur et en dioxyde de silicium. Le four utilise les différences cinétiques inhérentes à cette réaction pour favoriser la formation spécifique de structures filiformes plutôt que d'amas massifs.

Nucléation sans catalyseur

Contrairement aux méthodes traditionnelles qui nécessitent des catalyseurs métalliques (comme l'or) pour amorcer la croissance, cette approche basée sur un four repose uniquement sur la cinétique thermique.

Le gradient de température spécifique permet au silicium de nucléer et de croître spontanément en nanofils. Il en résulte une structure plus pure, exempte de contamination métallique.

Implications structurelles pour les applications de batterie

Formation de la couche protectrice

Un résultat structurel essentiel de ce processus de four est la formation naturelle d'une couche de dioxyde de silicium (SiO2).

Étant donné que la réaction de dismutation produit à la fois du Si et du SiO2, le silicium forme le cœur du nanofil tandis que l'oxyde forme une enveloppe. Cela se produit simultanément pendant la phase de croissance à l'intérieur du four.

Atténuation de l'accumulation de contraintes

Cette structure composite est particulièrement précieuse pour les applications de stockage d'énergie.

Pendant le cyclage de la batterie, le silicium se dilate et se contracte considérablement. La couche d'oxyde formée dans le four agit comme un tampon mécanique, aidant à atténuer l'accumulation de contraintes et empêchant la pulvérisation du matériau d'anode.

Comprendre les compromis

Sensibilité à la précision thermique

Le processus repose entièrement sur un "réglage précis" de la différence de température.

Cela signifie que le système est très sensible aux fluctuations thermiques. Même des déviations mineures dans le gradient de température peuvent modifier la cinétique, potentiellement empêcher la bonne nucléation ou entraîner des diamètres de fil incohérents.

Contrôle du processus vs. débit

Atteindre ce niveau de contrôle atmosphérique et thermique nécessite généralement un traitement par lots dans des environnements à vide poussé.

Bien que cela garantisse une qualité structurelle et une pureté élevées, cela présente généralement un compromis en termes de vitesse de production par rapport aux méthodes de synthèse à flux continu moins contrôlées.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode de synthèse correspond aux exigences de votre projet, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la pureté des matériaux : Cette méthode est idéale car elle élimine le risque de contamination métallique en supprimant le besoin de catalyseurs.

- Si votre objectif principal est la durée de vie en cycle (batteries) : La formation naturelle de la couche protectrice de SiO2 fournit l'atténuation des contraintes nécessaire à la stabilité à long terme de l'anode.

Cette technique de four représente un passage de la synthèse chimique à la synthèse physique, privilégiant l'intégrité structurelle grâce à la précision thermique.

Tableau récapitulatif :

| Caractéristique | Méthode de décomposition thermique (pilotée par four) | Dépôt chimique en phase vapeur (CVD) traditionnel |

|---|---|---|

| Mécanisme | Dismutation ($2SiO \rightarrow Si + SiO_2$) | Nucléation catalysée par métal (VLS) |

| Pureté | Élevée (sans catalyseur) | Inférieure (contamination métallique potentielle) |

| Structure | Noyau-enveloppe (noyau Si/enveloppe SiO2) | Varie selon le précurseur |

| Résistance aux contraintes | Excellente (tampon d'oxyde intégré) | Nécessite un revêtement secondaire |

| Contrôle clé | Cinétique du gradient de température | Flux chimique et taille du catalyseur |

Améliorez votre synthèse de matériaux avancés avec KINTEK

La cinétique thermique de précision est le fondement de la production de nanofils de silicium haute performance. Chez KINTEK, nous comprenons que même une légère déviation thermique peut compromettre l'intégrité structurelle de votre matériau.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, à tube, rotatifs, sous vide et CVD haute performance conçus pour fournir les gradients de température exacts requis pour la synthèse sans catalyseur. Que vous développiez des anodes de batterie de nouvelle génération ou des semi-conducteurs de haute pureté, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à atteindre une précision thermique supérieure ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Dans quels domaines le principe de l'atmosphère inerte est-il couramment appliqué ? Découvrez les utilisations clés dans le traitement thermique, l'alimentation et plus encore

- Pourquoi un environnement scellé est-il important dans un four à atmosphère contrôlée ? Assurer la précision et la sécurité dans les processus à haute température

- Quelle est l'importance des fours à atmosphère contrôlée dans l'industrie de la céramique et du verre ? Atteignez la précision dans le traitement à haute température

- Comment le principe de l'atmosphère inerte améliore-t-il le contrôle des processus dans les applications scientifiques ? Obtenez des résultats précis et exempts de contaminants

- Quel est le rôle d'un réacteur chimique avec mesure thermogravimétrique dans la nitruration ? Maîtriser la cinétique de l'acier AISI 1085

- Quelle est l'importance d'une atmosphère contrôlée dans un four à cornue ? Assurer la pureté et la précision dans le traitement thermique

- Pourquoi une atmosphère réductrice est-elle essentielle à la synthèse des luminophores ? Activez l'activation de la lumière bleue à haute efficacité

- Comment le four à atmosphère de type boîte expérimentale assure-t-il un contrôle précis de l'atmosphère ? Maîtrisez la gestion précise des gaz pour des résultats fiables