En bref, les fours à cornue sont indispensables dans un large éventail d'industries, notamment la métallurgie, la céramique, l'électronique et le traitement chimique. Leur valeur s'étend profondément à la recherche et au développement fondamentaux, ce qui en fait un élément essentiel dans les universités et les instituts scientifiques qui travaillent avec des matériaux avancés.

La polyvalence d'un four à cornue ne vient pas seulement de sa capacité à générer une chaleur élevée, mais de son pouvoir à contrôler précisément l'atmosphère gazeuse pendant le chauffage. Ce contrôle atmosphérique est le facteur critique qui permet la création de matériaux purs, l'assemblage de composants complexes et l'exécution de réactions chimiques spécifiques.

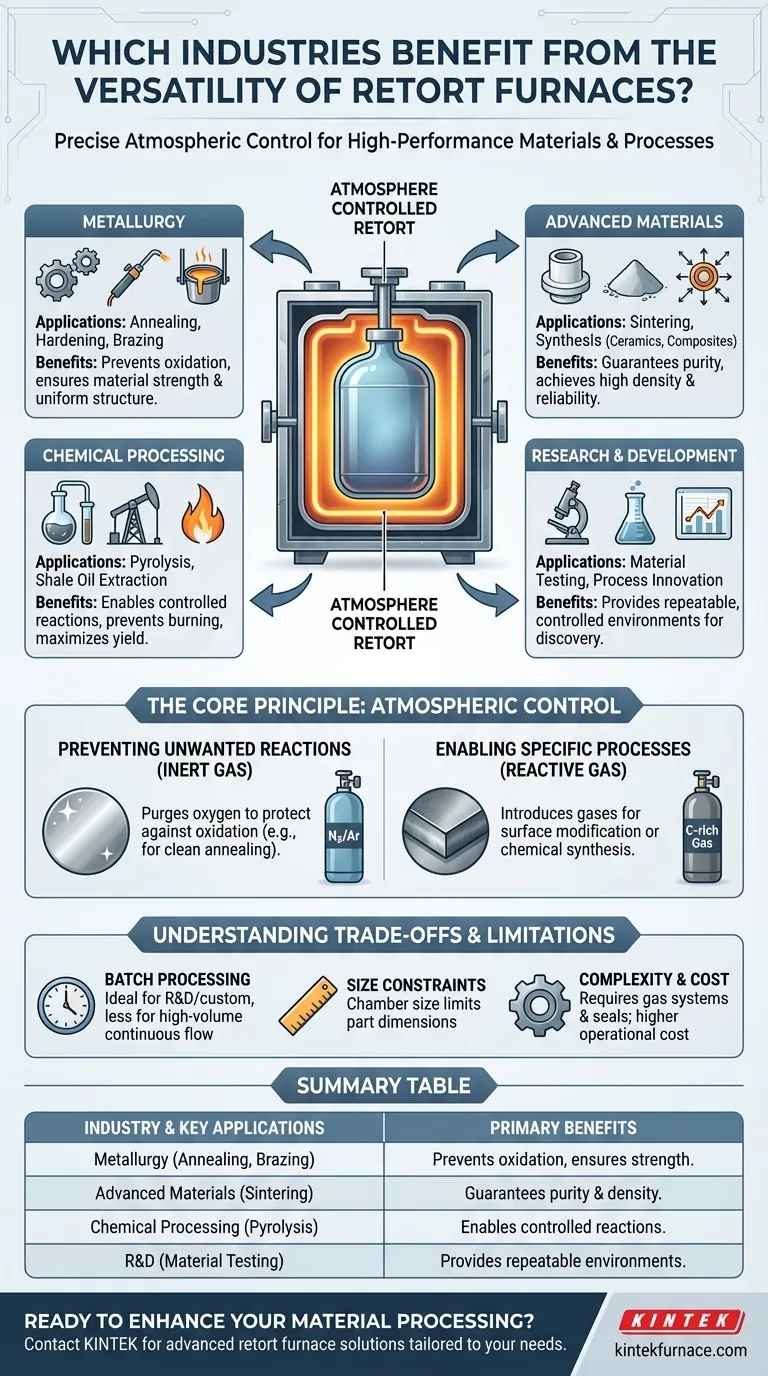

Le principe fondamental : pourquoi le contrôle atmosphérique est crucial

Un four à cornue est fondamentalement une chambre scellée (la "cornue") placée à l'intérieur d'un système de chauffage. Cette séparation est la clé de sa fonction, permettant aux opérateurs de créer un environnement spécifique et contrôlé autour de la pièce, indépendamment des éléments chauffants du four.

Prévenir les réactions indésirables

De nombreux matériaux, en particulier les métaux, réagissent avec l'oxygène à haute température. Ce processus, appelé oxydation, peut dégrader la surface du matériau, affaiblir sa structure et compromettre ses performances.

En remplissant la cornue d'un gaz inerte comme l'azote ou l'argon, l'oxygène est purgé de la chambre. Cela protège le matériau, garantissant que les processus comme le recuit ou le frittage aboutissent à un produit final propre, pur et solide.

Permettre des processus chimiques spécifiques

Inversement, une réaction est parfois souhaitée. Un four à cornue permet l'introduction de gaz réactifs pour modifier intentionnellement un matériau.

Par exemple, l'introduction d'un gaz riche en carbone peut durcir la surface de l'acier. Dans le traitement chimique, le chauffage de matériaux comme le schiste bitumineux dans un environnement contrôlé est essentiel pour extraire des composés précieux sans qu'ils ne brûlent.

Assurer la pureté et l'uniformité des matériaux

Pour les applications de haute technologie comme l'électronique ou la céramique avancée, même des traces de contamination peuvent entraîner la défaillance des composants.

La cornue scellée garantit qu'aucun contaminant provenant des éléments chauffants ou de l'air extérieur ne peut atteindre la pièce. Cela garantit la pureté, la cohérence et la fiabilité requises pour les matériaux haute performance.

Applications clés dans les industries principales

Le principe du contrôle atmosphérique permet des processus critiques utilisés dans certains des domaines industriels et scientifiques les plus exigeants.

Métallurgie : Façonner et joindre les métaux

En métallurgie, la chaleur est utilisée pour modifier les propriétés physiques d'un métal.

Des processus comme le recuit (ramollissement du métal pour le formage), le durcissement (renforcement) et le brasage au four (assemblage de composants avec un métal d'apport) nécessitent tous un contrôle précis de la température et de l'atmosphère pour prévenir l'oxydation et garantir le résultat structurel souhaité.

Matériaux avancés : Frittage et synthèse

Les industries créant des céramiques, des matériaux composites et des pièces à partir de poudres métalliques dépendent fortement des fours à cornue.

Le processus de frittage implique le chauffage de matériaux en poudre jusqu'à ce que leurs particules se lient, formant un objet dense et solide. Une atmosphère contrôlée est essentielle pour prévenir les impuretés et atteindre la densité et la résistance cibles, ce qui est crucial pour tout, des isolants céramiques aux composants de la métallurgie des poudres.

Traitement chimique : Accélérer les réactions par la chaleur

Un four à cornue agit comme un réacteur autonome et à haute température.

Il est utilisé dans des processus tels que le développement du charbon de bois et l'extraction du pétrole de schiste, où la matière organique est chauffée dans un environnement privé d'oxygène (pyrolyse) pour la décomposer en sous-produits souhaités. Il est également utilisé pour étudier et exécuter d'autres réactions chimiques à haute température.

Recherche et développement : La base de l'innovation

Pour les universités et les instituts de recherche, le four à cornue est un outil de laboratoire indispensable. Il fournit l'environnement contrôlé et reproductible nécessaire pour développer et tester de nouveaux matériaux, étudier les phénomènes à haute température et innover dans les processus de fabrication.

Comprendre les compromis et les limites

Bien que très polyvalents, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Traitement par lots vs. flux continu

Les fours à cornue sont intrinsèquement des outils de traitement par lots. Vous chargez un lot, exécutez le processus, le refroidissez et le déchargez. C'est parfait pour la R&D, les pièces sur mesure ou les volumes de production modérés.

Pour une fabrication à grand volume et standardisée, un four continu (où les pièces se déplacent sur un convoyeur) peut être plus efficace.

Contraintes de taille et de capacité

La taille physique de la chambre de la cornue limite les dimensions des pièces pouvant être traitées. Bien qu'il existe de très grands fours à cornue, ils sont moins courants et plus complexes que les fours à air libre de taille similaire.

Complexité et coût

Le maintien d'une atmosphère scellée et contrôlée ajoute une couche de complexité. Il nécessite des systèmes de gestion des gaz, des joints robustes et des protocoles de sécurité. Cela rend les fours à cornue généralement plus chers à l'achat et à l'utilisation que les fours simples qui chauffent à l'air ambiant.

Adapter le four à votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est la pureté et la résistance des matériaux : Le contrôle atmosphérique d'un four à cornue est non négociable pour prévenir l'oxydation dans les processus critiques comme le recuit, le brasage et le frittage.

- Si votre objectif principal est de permettre des réactions chimiques spécifiques : La fonction du four à cornue en tant que chambre de réaction scellée est essentielle pour des processus allant de la synthèse des matériaux à l'extraction des hydrocarbures.

- Si votre objectif principal est un traitement thermique à grand volume et à faible complexité : La nature par lots d'un four à cornue peut être un goulot d'étranglement ; un four continu ou un simple four à air pourrait être un choix plus rentable.

En fin de compte, maîtriser l'utilisation d'un four à cornue commence par comprendre que vous contrôlez non seulement la température, mais l'environnement même dans lequel vos matériaux sont transformés.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages du four à cornue |

|---|---|---|

| Métallurgie | Recuit, durcissement, brasage | Prévient l'oxydation, assure la résistance des matériaux |

| Matériaux avancés | Frittage, synthèse | Garantit la pureté et la densité pour les céramiques et les composites |

| Traitement chimique | Pyrolyse, extraction du pétrole de schiste | Permet des réactions contrôlées, prévient la combustion |

| Recherche et développement | Test des matériaux, innovation | Fournit des environnements contrôlés et reproductibles pour la R&D |

Prêt à améliorer votre traitement des matériaux avec un contrôle atmosphérique précis ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à cornue, adaptés aux industries telles que la métallurgie, la céramique, l'électronique et le traitement chimique. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre efficacité et votre innovation !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur